回路パターンの寸法仕様

今回は、フレキシブル基板の「回路パターンの寸法仕様」について取り上げます。最近は、超微細な回路パターンが印刷できるフォトリソグラフィ技術により回路パターンを形成しています。

位置精度はベース材料の特性による

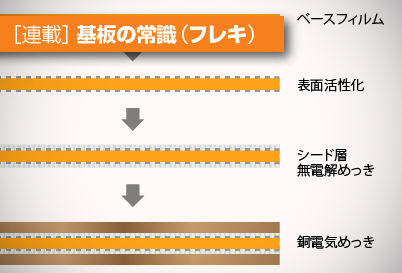

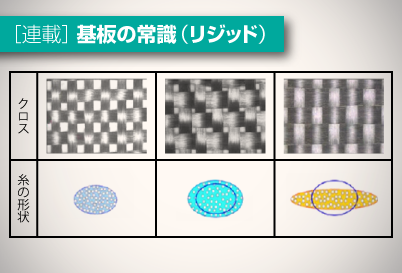

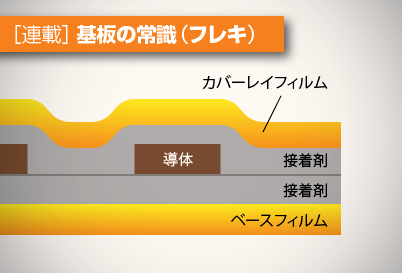

近年、回路パターンは「フォトリソグラフィ」という、光によって性質が変化する材料を使用して形成されております。フォトリソグラフィプロセスで形成される回路パターンの位置精度は高く、±0.1%の範囲に収めることも可能です。ただし、これはパターン形成直後のことです。そのあとのプロセスや使用する環境条件によってベースフィルムは伸縮し、寸法精度は落ちてしまいます。“伸縮”の程度は、ベースフィルムの安定性と、回路パターンの形状によって変わります。

回路パターン幅の精度は、銅箔の厚さとエッチング能力による

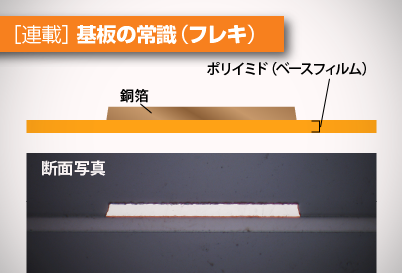

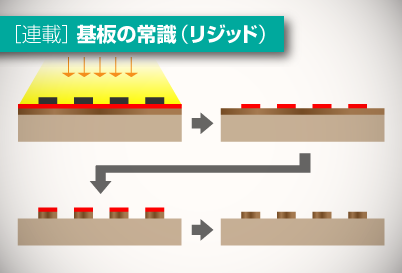

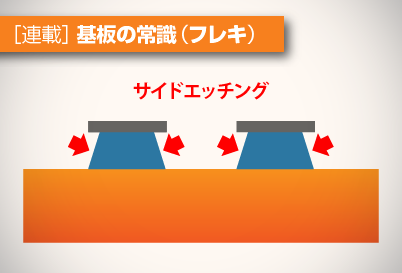

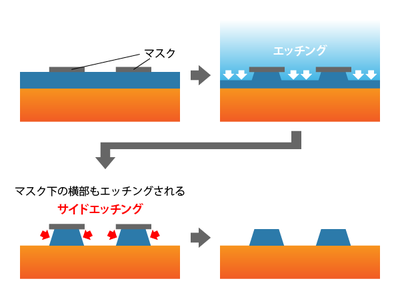

回路パターン幅の寸法精度は、銅箔の厚さと各メーカーのエッチング能力によります。

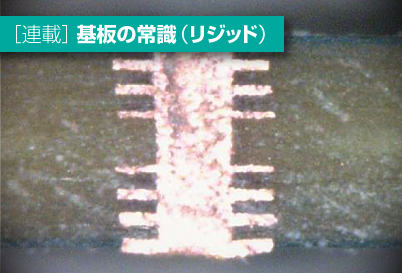

銅箔は化学的にエッチングされ回路パターンに加工されますが、この際、導体金属の垂直方向だけでなく平面もエッチングされる「サイドエッチング」がおきます(図1)。その影響は、回路パターンピッチが大きいとあまり問題になりませんが、小さいと無視できなくなってきます。銅箔の厚さが35μmで、ピッチが200μmより小さくなった場合は、注意が必要です。

図1. サイドエッチングによる寸法変化

図1. サイドエッチングによる寸法変化

回路ピッチの寸法精度はベース材料特性による

フォトリソグラフィで形成された回路パターンでは、形成直後は“微細回路のピッチ”や“高密度パッドアレイのピッチ”も、かなり正確な寸法精度に収まっています。ところが、これらのピッチ寸法もその後のエッチング工程やラミネーション工程などで変化してしまいます。しかも、その寸法変化率は均一ではないので厄介です。これらの寸法変化の程度は、メーカーのプロセス条件によって変わってきます。特に材料の特性によるところが大きいです。

ピッチの寸法精度は、フレキシブル基板の実装方式を決める上で非常に重要です。厳しい仕様の基板製造をされる場合は、仕様決定から自社製品の材料特性を熟知しているメーカーとよく相談されることをおすすめします。

| < 前の記事 | 記事一覧 | 次の記事 > |

|---|