配線の幅(その1)――配線パターンを作る2つの手法

今回は、配線パターンを作り上げる2つの手法をご紹介します。銅張積層板(CCL)を使う場合は、「サブトラクティブ法」を用いてフィルムとフォトレジストを組み合わせ、エッチングで配線を形成します。あまりにも細い配線は故障を招くことを理解しましょう。もう1つの「アディティブ法」は、精度の高いパターン作画ができるのが特長です。

配線の幅を決める

基板設計の際に、最初に行う重要な設計項目が「基板の配線線幅の決定」です。

もし、数μmという非常に細い配線幅と配線間隔が安定して実現できるとしましょう。すると、大部分の基板では配線層が2層あれば、全てのネットを配線できてしまいます。

しかし、製造、信頼性、設計の問題から、プリント配線板ではそのような細い配線幅を安定して実現することはできません。

基板製造の歩留まりと基板の信頼性から、配線幅と配線間隔には最小限度があるのです。特別細い配線幅と配線間隔にしようとすると、一般的な基板価格よりも随分と高い価格設定になってしまいます。

基板の配線パターンを作る2つの方法

基板の配線パターン製造には2つの方法があります。

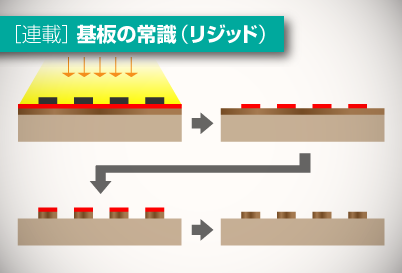

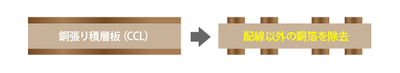

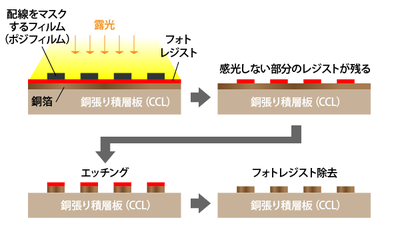

1つ目の方法は、「サブトラクティブ法」です(図1)。あらかじめ銅箔で全面を覆った基板を使い、配線部分以外の銅箔を除去することで配線パターンを製造する方法です。この時使われる基板を「銅張積層板(CCL)」と呼んでいます。「サブトラクティブ」は、減算という意味です。

図1. サブトラクティブ法

図1. サブトラクティブ法

2つ目の方法はその逆で、銅を張っていない基板の表面に銅などの導体で配線パターンを追加する「アディティブ法」です(図2)。「アディティブ」は、加算を意味します。

図2. アディティブ法

図2. アディティブ法

サブトラクティブ法

まず、サブトラクティブ法をご説明します。この方法では、最初に配線パターンとして残す部分を腐食液(エッチング液)が侵されない材料でマスキングします。その後、塩化第二鉄液など銅を溶かす薬品で、マスキングされていない部分の銅箔を腐食溶融(エッチング)します。最後にマスクと溶融液の残滓(ざんし)を洗浄して、配線パターンを成形します。

マスキングの方法は複数あります。昔はシルクスクリーン印刷という、配線パターンとして残したい銅箔上にインクや塗料をマスクして印刷する方法が使われていました。配線パターンを印刷することから、プリント配線板と呼ばれるもとになった手法です。

しかし、このシルクスクリーン印刷には限界があります。印刷ズレによる寸法精度の悪さや、細い配線に対する印刷のかすれや抜けによる断線のほか、配線幅にムラが出たりするのです。このため、配線幅の狭いファインパターン基板に対しては使えません。

そういうわけで、現在では配線のファイン化に対応するためのフィルム作画機が普及し、スクリーン印刷ではなくフォトレジストによるマスキングが行われています。

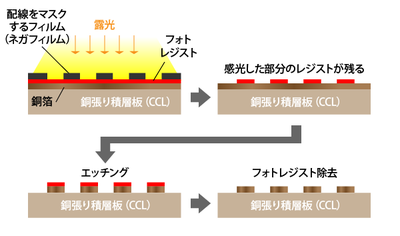

フォトレジストは、光(可視光や紫外線など素材によって対応周波数は異なる)によって性質が変化する材料です。溶剤に対して感光した部分が溶けてなくなるネガ型(図3)と、感光した部分だけが残るポジ型があります(図4)。

図3. ネガ型の工程

図3. ネガ型の工程

図4. ポジ型の工程

図4. ポジ型の工程

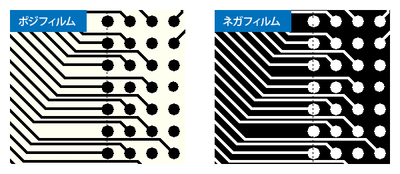

フォトレジストのポジ、ネガに対応して、作画フィルムもネガ、ポジが必要となります(図5)。一般的に、基板設計者はポジの作画データを作成すればよく、必要ならば基板製造者がポジの作画データからネガへの変換を行います。

図5. ポジフィルムとネガフィルム

図5. ポジフィルムとネガフィルム

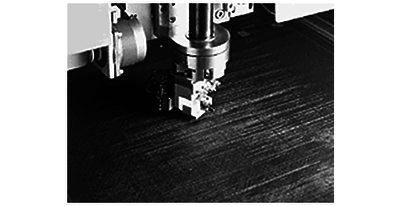

このほか、作画フィルムによる露光ではなく基板に塗布したフォトレジストに紫外線などを照射し、配線パターンを作画する直接露光(ダイレクト・イメージ)方式もあります。

この方法は、直接露光方式は基板1枚に対する露光時間が短くないものの、作画フィルムを作成するコストが削減できるので試作基板など少量生産向けに使われています(図6)。

図6. 直接露光機(出典:Dynatron)

マスクフィルムとフォトレジストを用いたパターン作画はICのパターン作成と同じ方法であり、非常に高い精度で基板のパターンが作画できます。

エッチングに制限あり

サブトラクティブ法は作画の精度が高いのですが、エッチング技術による制限から、配線幅と配線間隔を相当に大きくとる必要があります。現在では、それぞれの最小値は100μm程度、少ない場合でも数十μm以上の値が求められています。

幅と厚さ(エッチング深さ)の比率が大きいと、エッチンングを垂直に行うことが難しくなります。通常のエッチングでは、配線の上部に対して底部の幅が広いと、図7のような台形形状となります。

図7. 通常の配線形状

図7. 通常の配線形状

こういったエッチングの問題を解決するためには、図8のように銅箔を薄くし(高さを低くし)、幅と厚さの比を小さくするとよいでしょう。

図8. 銅箔を薄くするとエッチング精度が上がる

図8. 銅箔を薄くするとエッチング精度が上がる

狭い配線間隔はトラブルの原因

実は、配線幅のファイン化(パターン幅を微細化させていくこと)以上に「配線間隔のファイン化」がトラブルの原因となります。

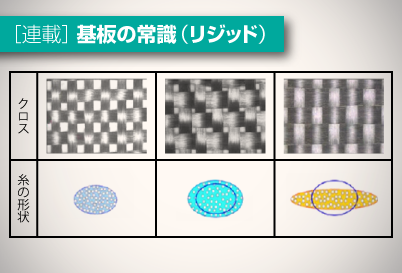

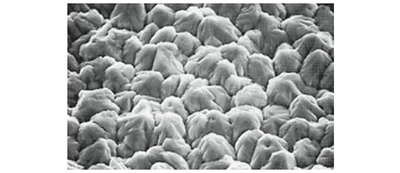

プリント基板では、銅箔と基板の接着力を強くする必要があるため、基板と銅箔の接着面は表面が粗くなっています。基板上の小さな凹みに銅が食い込んで接着力を強めるアンカー効果を求めてのことです(図9)。

図9. アンカー効果

図9. アンカー効果

※スノーボール処理とは、粗化処理はCCLを製造する際、レジンと銅箔との接着強度を大きくするために、表面に根元がくびれた形状の2~3μm程度の凹凸を付ける処理のことです。

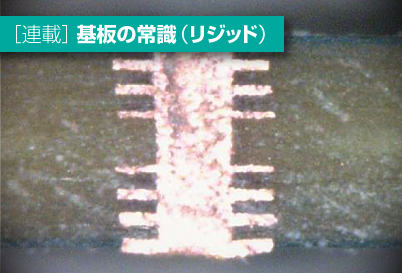

しかし、この凹みに食い込んだ銅箔は、エッチングのときに剥離されきらずに残ってしまうことがあります(図10)。

図10. 銅箔の残滓

図10. 銅箔の残滓

配線間隔が広いプリント基板場合には微小な銅箔が残っていても問題にはなりませんが、配線間隔が狭い場合には潜在的なトラブルの原因となります。

例えば、信号のON/OFFを繰り返すことにより、配線間のショートが発生してしまうトラッキングと呼ばれる現象です。原因は絶縁物の表面にある微小な不純物です。銅箔が残っていると、比較トラッキング係数(CTI)と呼ばれる数値が小さくなり、基板の経時故障率が大きくなります。

微小な銅箔にはもう1つ問題があります。アンカー効果用の銅箔は表面粗さが5~10μm程度と粗いので、エッチングした時の基底部の寸法にもこの粗さが残ります(図11)。

図11. 銅箔の表面粗さ(出典:古河機械金属のカタログ)

図11. 銅箔の表面粗さ(出典:古河機械金属のカタログ)

この銅箔の表面粗さは、高速信号に対する損失の増大を招きます。

このため、高速信号の損失対策やファイン化に向けて銅箔表面を平滑にし、アンカー効果を使わないで基板と銅箔を接着する技術の開発が進んでいます。

以上が、サブトラクティブ法の特徴です。

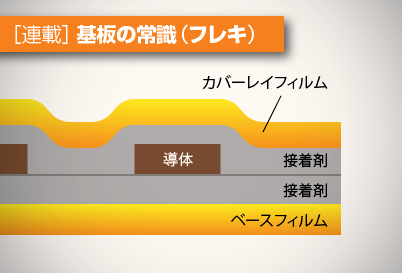

アディティブ法

アディティブ法では、絶縁体であるベース材の上に導体で配線パターンを作成します。アディティブ法にはいくつかの配線パターンを作成する方法があり、各社が特徴を出しています。

大きな区分けとしては、絶縁体に配線パターンを直接成形する「フルアディティブ法」と、一度全面に銅を積層し、その銅をサブトラクティブ法で配線パターンを作成する「セミアディティブ法」があります。

一般に、アディティブ法はサブトラクティブ法よりも配線の高いファイン化が実現できます。また、インクジェット・プリンタを使ったプリンタブル基板や、ポリイミドで絶縁し覆った銅線を自動布線機で縦横自由に配線して製造するマルチワイヤー基板もアディティブ法を用いた基板です(図12)。

図12. マルチワイヤー基板(出典:日立化成)

図12. マルチワイヤー基板(出典:日立化成)

このように基本的な技術が共通しているサブトラクティブ法に対し、アディティブ法には使われる技術はさまざまあります。各社の技術の違いによって、ファイン化の限界とコストも多種多様になってきています。

サブトラクティブ法とアディティブ法の併用

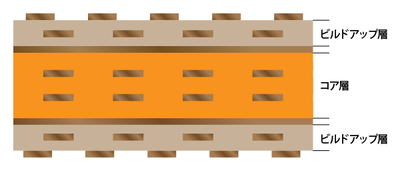

ビルドアップ基板の多くは、サブトラクティブ法とアディティブ法を併用して作成します。

一般的な多層積層基板では、サブトラクティブ法で作成した片面または両面基板に必要な枚数のプリプレグを挟んで一括積層した後、スルーホールの穴を開け、銅めっきで穴に導通を施します。

ビルドアップ基板では、このようにサブトラクティブ法で作成した何層かの積層基板に、アディティブ法で配線層を積層して作成されます。ビルドアップ基板は、アディティブ法でビルドアップした層数とコアに使った積層の基板の層数が分かるように、区別して層数を表します。例えば「2-4-2層」は、4層の積層基板の両面に2層ずつのビルドアップ層を付加した、8層基板構造のことです(図13)。

図13. 2-4-2層基板の構造

図13. 2-4-2層基板の構造

このような構造の基板では、積層のコア層とビルドアップ層での配線規則が異なりますので、事前に各層の配線規則を確認することが必要です。

以上でサブトラクティブ法とアディティブ法の説明を終わりとします。各方法ともに一長一短です。違いを理解し、今後の基板制作のお役に立てれば幸いです。

| < 前の記事 | 記事一覧 | 次の記事 > |

|---|