積層基板(その2)――レジン、ガラスクロスなど素材の微妙な違いで変わる特性

今回は積層基板がどのような素材や工程で作られるのかを紹介する。レジンやガラスクロスなど素材の微妙な違いで、基板そのものの特性が変わってくる仕組みなども理解しよう。

CCL(銅張積層板)

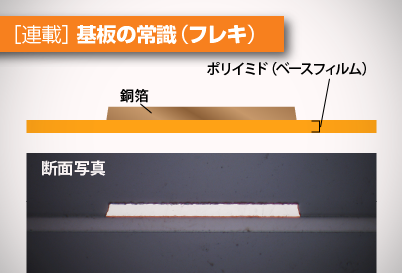

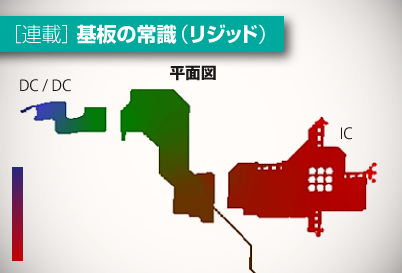

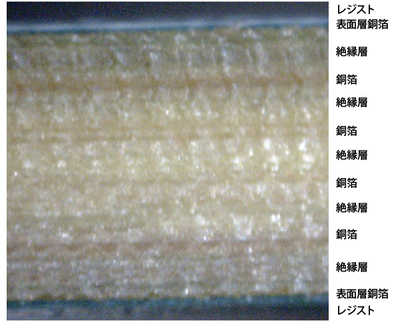

通常、リジッド積層基板は片面以外の基板の層数は偶数で、奇数の基板はまれとなっている。これは多層基板の製造が、2層基板を複数積層することによっている。 基板の構造は、銅箔層と絶縁層が交互に現れるサンドイッチ構造になっている。1番上と1番下の表面層は銅箔層で、その上にレジストが塗布されている(図1)。

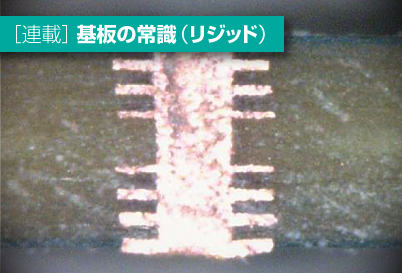

図1. 多層基板の断面写真

図1. 多層基板の断面写真

しかしよく見ると、絶縁層は中央部と周辺部と組成が異なり、また、絶縁層も交互に違うことが分かる。

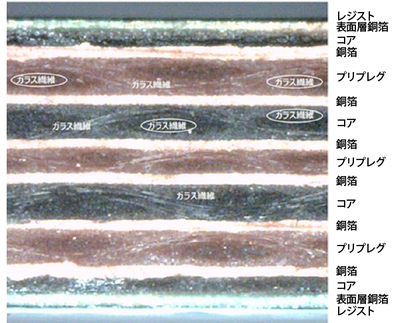

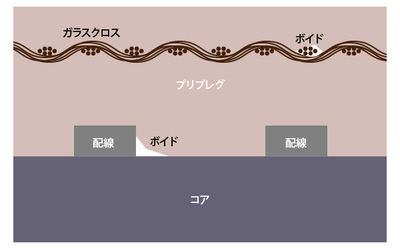

絶縁層の中央部はガラスクロス(ガラス布)と呼ばれるにガラス繊維の薄くて平らな織物である。ガラスクロスの上下、銅箔と接触している部分はレジン(Resin)と呼ばれるプラスチックである。ガラスクロスにレジンを浸透させ、その上下を薄いレジンで覆ったものをプリプレグと呼ぶ(図2)。

図2. 多層基板の構造詳細

図2. 多層基板の構造詳細

レジンは加熱すると柔らかくなるが、さらに加熱して、ある温度以上になると硬化する。硬化変化は不可逆性で、1度硬化した後は温度を下げても元には戻らない。

このレジンが硬化する温度を硬化温度と呼ぶ。

硬化したプリプレグをさらに高温にすると、プリプレグは溶融し、柔らかくなってしまう。この硬化したプリプレグが溶ける温度をガラス転移温度(Tg)と呼び、レジンの材質により異なる(表1)。

| 種目 | 型番(CCL/Prepreg) | ガラス硬化温度 |

|---|---|---|

| FR-4 | R-1755/R-1650 | 153℃ |

| 高硬化温度FR-4 | R-1766/R-1661 | 170℃ |

| 高周波用低損失材 | R-6725/R-5620 | 176℃ |

表1.主なレジンのガラス硬化温度(パナソニックのカタログより作成)

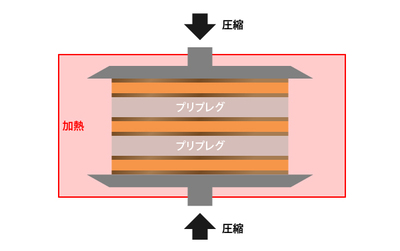

基板の材料は、このプリプレグに薄い銅箔を密着させ、プレス(加圧)しながら硬化温度まで加熱し、プリプレグを硬化させたCCL(Copper Clad Laminate=銅張積層板)である。

銅を片面だけに貼ったものは片面板となるが、通常は銅箔を両面に貼る両面板を使う。

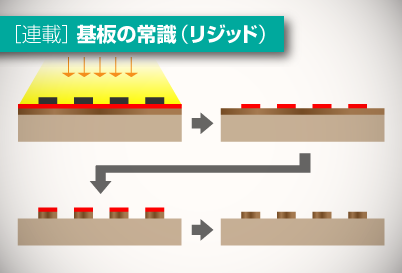

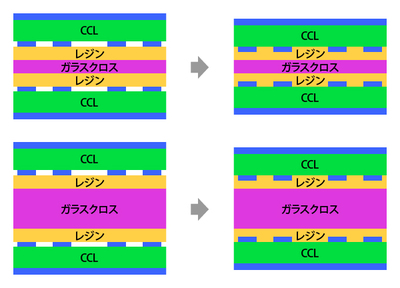

基板メーカーはCCLメーカーからCCLを購入し、各層のパターンをエッチングする。その後、同様に購入したプリプレグをCCLとCCLの間に挟み、加熱/加圧し、プリプレグを硬化させ、CCLを積層する(図3)。

図3. プリプレグを使用した積層のイメージ

図3. プリプレグを使用した積層のイメージ

出来上がった多層基板はCCLの絶縁対層をコア層、CCL同士を接続するために挿入された層をプリプレグ層と呼ぶ。

CCL製造時に使用したプリプレグと基板製造時に使用したプリプレグが違うメーカーのものであったり、同じ物でもCCL製造時と基板積層時で加熱時間や温度、圧力などが違ったりすることによって、同じ材料であってもコア層とプリプレグ層で、見た目や電気特性が多少変わっていることがある。

特に、高速信号では、この小さな誘電率や誘電損失などの電気特性の違いは損失など、伝送特性に大きな影響を及ぼすので、回路設計者や解析担当者は基板メーカーから特性を確認しておく必要がある。

レジン

一般に基板材として、FR-4とか、CEM-3、FR-5などと呼ばれる基板の性質の違いは、レジンの材料の違いによる。

レジンはケミカル各社が多くの種類を製品化している。CCLメーカーもいろいろなレジンを使っている。このため、特にFR-4やCEM-3、FR-5などの汎用的なグレードでは、使用するレジンによって、実は微妙に性能や特性が異なる。

同じFR-4でも長寿命の高CTI(Comparative Tracking Index/比較トラッキング指数)製品や、高Tg品など明らかに規格の違うものもあるし、同じ汎用FR-4でも使用しているレジンにより、厳密には誘電率や誘電損失にも多少の違いが生じる。

レジンは価格、加熱圧着した時の柔らかさや流動性、さらに加熱した時のガラス硬化温度、硬化した後の硬度など多くの特性が求められる。

レジンに要求される特性の1つはUL規格の代表される難燃性で、高電圧、高電流の配線や部品がショートしても発火しないことが求められる。

プラスチックに臭素系難燃剤を少量添加すると難燃性が向上する。

しかし、1990年代にドイツで、臭素系難燃剤を添加したプラスチックを焼却すると、焼却温度によっては、ダイオキシンが発生することが判明した。

このため、ヨーロッパでは、臭素(Br)をはじめ、フッ素(F)、塩素(Cl)、ヨウ素(I)などのハロゲン化物を基板材料など、プラスチックに含まないハロゲンフリーを使うようになってきた。

日本でも、ダイオキシンが発生しない高温でプラスチックを焼却するように、ゴミ焼却炉の高温化を進めている。多くの企業でも使用部品が有害物質を含まない、グリーン運動やグリーン調達の一環として、ハロゲンフリー化を進めている。

JPCA(日本電子回路工業会)の規格によれば、ハロゲンフリーとは、塩素と臭素がそれぞれ900ppm以下で、塩素と臭素の総含有率が1500ppm以下であることと定められている。

価格も材料の単価だけではなく、加工性が価格に大きく反映される。加熱、加圧加工する時、レジンが配線パターンにうまく充填されずにボイド(空隙)ができたりすれば、基板の機械的強度、絶縁耐圧などの問題が生じ、当然不良品となる。加工性の悪さはそのまま歩留まりの悪化につながる(図4)。

図4. ボイド(空隙)のイメージ

図4. ボイド(空隙)のイメージ

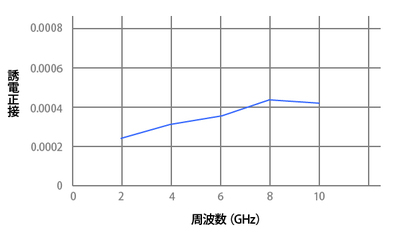

レジンは配線パターンに密着するため、レジンの電気特性が基板の電気特性を大きく左右する。特に高速信号用の基板では、誘電率が低く、誘電損失が小さな材料が要求される。また、これらの電気特性が広い周波数にわたって安定している周波数依存性の低さが要求される(図5)。

図5. プリプレグの誘電正接の周波数依存性 (パナソニック資料より抜粋)

レジンに対しては、これら加工性、価格、吸湿や温度変化に対する物理的安定性、高周波特性、電気絶縁性の高さなど、多くのことが要求される。

実際には、これらの特性、全てを満足させられる理想的な材料はないので、ユーザーは、最終製品の使用環境、使用目的、要求される規格などを理解し、自分の基板が要求する特性に応じて基板材料を選定することになる。

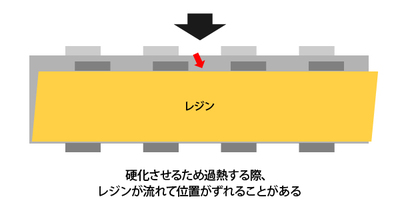

ガラスクロス

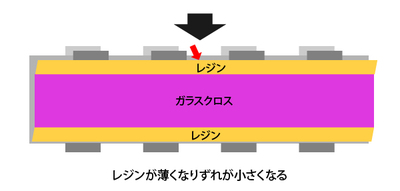

レジンは、特に、加熱した状態では流れだすほどに柔らかくなる。このため、厚いレジンでは、プレス時にレジンがずれ、両面の配線位置関係がずれたり、レジンが流れ落ちてボイドができたりしてしまうことがある(図6)。

図6. レジンのずれのイメージ

図6. レジンのずれのイメージ

また、レジンは硬化した後でも、ICチップのシリコンやICパッケージによく使われるセラミックスに比べ、温度、吸湿による寸法変化が大きい。

ガラス繊維はこのレジンの脆弱性を補う補強材で、ガラス繊維は高温になってもレジンのように柔らかくならないので、このガラス繊維が芯にして、レジンの層を薄くすることにより、プレス加工での位置ズレを最小限に抑えることができる(図7)。

図7. ガラスクロスでずれを小さくする

図7. ガラスクロスでずれを小さくする

また、レジン層を薄くしたままでガラス繊維の層を厚くすることにより、層厚を厚くしてもプレスの際のズレを小さくすることができる。

ガラスクロスは非常に細いガラス繊維を25本程度、よった糸とし、縦糸、横糸として作った織物である。これの薄いガラスクロス(織物)にレジンを浸み込ませて一体化している。

ガラスクロスに十分レジンが浸透していないで、気泡などが残っていると、加熱プレス時に気泡が膨張してボイドができ、強度不足やクラックの原因となる。

ガラス繊維とレジンは材料も素性も異なるので、電気的、機械的な特性は異なる。基板のコアや、プリプレグの性質は、ガラス繊維とレジンの特性が合成されたものとなる。

レジンや銅による温度や吸湿度による寸法変化の影響を抑えるためにガラス繊維の効果は大きい。ガラスはケイ酸(二酸化ケイ素=SiO2)が主成分ICチップの材料であるシリコンに近い膨張係数を持ち、ガラス繊維は熱や吸湿に対して、寸法安定性が優れている。

表2にレジンの主材料の1つであるエポキシ樹脂、ガラス、銅、セラミックの代表的な線膨張係数を示す。

| 材質 | 線膨張率(10^-6 K) |

|---|---|

| 銅 | 16.8 |

| ガラス | 8.5 |

| シリコン | 3.35 |

| セラミックス | 7.1 |

| エポキシ樹脂 | 45~65 |

表2. 線膨張率

ガラスは電気絶縁性や難燃性は高いが高周波特性は多少、劣っている。例えばFR-4のレジンとして使われるエポキシ樹脂の誘電率は3.5~4程度であるが、ガラスは5.5~6程度あり、ガラス繊維とエポキシ樹脂の特性を合成した結果、FR-4基板は誘電率が4.5~5となっている。

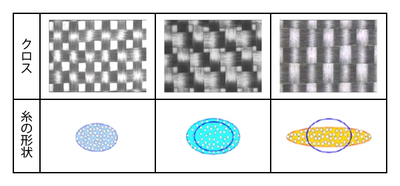

ガラスクロスではガラスの糸は縦糸と横糸が織り合わさっていて、織りの目の荒さが疎なものと密なものではガラスやレジンの密度に差が出る。

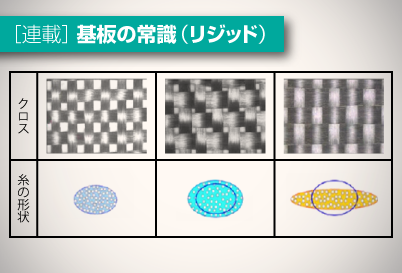

例えば、糸が真円に近い糸で織れば、クロスは厚く繊維の凸凹も大きくなる。逆に平らな糸を使うとクロスは薄く平らになる(図8)。

図8. ガラス繊維の織の違い

(出典:Anisotropic Design Considerations for 28 Gbps Via to Stripline Transitions by Scott McMorrow, Edward Sayer, DesignCon 2015)

この織りの違いは、基板の高周波特性に影響を及ぼし、高周波設計者の間では注目を集めているが、この件は別項で紹介する。

ガラス繊維では使っている原糸の太さによって、それをより合わせた糸の太さが異なる。当然、出来上がったクロスの厚さも異なる。また、糸をよった時のよりの数で、硬く真円の糸や柔らかい平らな糸などの違いを作ることができる。このように、クロスには厚さや織りの密度などの違いがあり、織りの種類によって米国の業界団体であるIPCが「106」や「1037」のなどの数字を定め、それらは型番として付与されている。

しかし、IPCの規格は基本的な織りの規格で、同じIPCの番号でも、クロスメーカーによって多少の特性の違いがあり、これによりわずかではあるが、信頼性や電気特性の違いとなって出る(表3)。

| IPC番号 | 厚さ[um] | 質量[g/㎡] | 密度(縦糸)[本数/25mm] | 密度(横糸)[本数/25mm] |

|---|---|---|---|---|

| 1017 | 15(12) | 13(13) | 95(95) | 95(95) |

| 1027 | 20(20) | 19(19) | 74(75) | 74(75) |

| 1037 | 25(25) | 24(24) | 69(69) | 72(72) |

| 106 | 35(35) | 25(24) | 56(55) | 56(54) |

| 1087 | 55(--) | 47(--) | 60(--) | 46(--) |

| 2116 | 95(90) | 104(106) | 60(60) | 50(50) |

| 1504 | 125(120) | 148(150) | 60(60) | 50(50) |

| 7628 | 180(--) | 209(--) | 44(--) | 32(--) |

表3. 主なガラスクロスの種類と特性

※数値は、A社、B社の仕様。なお、カッコ書きがB社の仕様

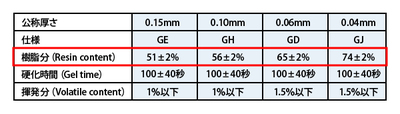

ガラス繊維とレジンの割合には適切な値(図9)があり、薄いガラス繊維に対して厚いレジンを付加すれば、位置ズレや寸法変化が大きくなる。

図9. プリプレグのレジンの割合(パナソニック資料より抜粋)

図9. プリプレグのレジンの割合(パナソニック資料より抜粋)

逆にレジンの厚さが少ないとプレスの時、レジンが十分にエッチングの周囲に充填されずにボイドが生じたりする(図10)。

図10. クロスの厚さは変化してもレジンの厚さは一定にする必要がある

図10. クロスの厚さは変化してもレジンの厚さは一定にする必要がある

厚いプリプレグを作る場合、太いガラス繊維を使った厚いクロスを使うと織にムラが出るため、均一の特性を得るため、薄いクロスを2枚重ね、3枚重ねにして均一で厚いプリプレグを作る場合もある。クロスを重ねる数をプライ(PLY)と呼び、クロス1枚の場合を1プライ、2枚重ねを2プライと呼ぶ(表4)。

厚いプリプレグを作る場合、太いガラス繊維を使った厚いクロスを使うと織にムラが出るため、均一の特性を得るため、薄いクロスを2枚重ね、3枚重ねにして均一で厚いプリプレグを作る場合もある。クロスを重ねる数をプライ(PLY)と呼び、クロス1枚の場合を1プライ、2枚重ねを2プライと呼ぶ(表4)。

| ガラス密度 | 電気特性 | 寸法安定性 |

|---|---|---|

| 低い | レジンの特性が顕著に表れる | 悪い |

| 高い | ガラスの特性が顕著に表れる | 良い |

表4. クロスの密度による電気特性/寸法安定性の違い

また、ガラスクロスとレジンは電気特性が異なるが、レジンとガラスクロスの割合、レジンの厚さ、ガラスクロスの密度などで微妙に変化する(図11)。

図11. クロスの積層

図11. クロスの積層

ガラスクロス素材の高性能化が進み、材料をこれまでの酸化シリコンから、有機材料にするなど、いろいろ素材を変えて、低誘電率、低損失などの高性能化と織りの平滑化を図った高性能化が進んでいる。

これまでは、レジンの特性だけで基板の高周波特性を見ていたが10GHz以上の高周波用基板ではガラスクロスの特性や、ガラスクロスとレジンの比率などより細かい視点からの性能評価が必要とされる。

銅箔

銅箔は表面をできるだけ平滑になるように作られ、表面は光を反射して輝いている。しかし、片面に対し表面を荒くする粗化処理を施す。

銅箔の表面が平たんで輝いている面をS面(Shinny Side)または光沢面または単に表面と呼ぶ。それに対し粗化処理を施した面は、表面が曇った、白っぽい色をしており、M面(Matt Side)とか、裏面と呼ばれる。

粗化処理はCCLを製造する際、レジンと銅箔との接着強度を大きくするために、表面に一般にスノーボールと呼ばれるような根元がくびれた形状の2~3μm程度の凹凸を付ける処理のことである。

レジンはある程度加熱されると非常に柔らかくなり、銅箔の粗化面をプレス加工で圧着されると粗化された銅箔の凹凸にレジンが浸透する。この状態で更にレジンを加熱すると、銅箔表面の凹凸にレジンが食い込んだまま、硬化しアンカー効果により、銅箔と密着する(図12)。

図12. アンカー効果

図12. アンカー効果

しかし、信号が高速化すると銅箔の表面粗さが問題になってきた。これは、高速信号では、電流は表皮効果により、銅箔の表面にしか流れないようになるからである。1GHzの信号では、信号は銅箔表面2μm程度にしか流れない。

このため銅箔の表面を平滑にすることが要求される。

現在、一般の銅箔では、コアとの接着面(M面=Matte Side)は2~3μm程度の凹凸を付け、表面(S面=Shinny Side)は1~1.5μm程度の荒さが一般であるが、特に高周波用信号用として、S面の平滑度を0.05~0.2μm程度にした銅箔もある。

表皮効果による損失を抑えるためには、このような平角銅箔を使い、なおかつパターン成形に際し表面を平滑に保ったままの加工が必要となる。銅箔の表面粗さからは、内層配線が有利となる。

他にもM面をS面と同じ1~1.5μm程度にしても接着強度を落とさないようにしたCCLもある。

基板の性能

CCLはCCLメーカーがいくつかの厚さのCCLを用意しているので、基板メーカーは設計に適した厚さのCCLを使って基板を作成する。

プリプレグについてもいくつかの標準厚が用意されているので、それらを使って、各層の厚さや、基板総厚を調整する。

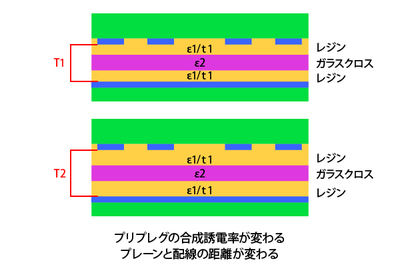

コアは既にガラス硬化しているので、厚さを変更することはできないが、プリプレグは加熱プレスの際、プリプレグの厚さを調節することにより、限られた範囲での厚さ制御は可能である。プリプレグの厚さが変わると、プリプレグとガラスクロスの割合や銅箔とガラスクロスの距離が変化するため、プリプレグの誘電率など、配線の特性が多少変化する(図13)。

図13. レジンの厚みを変えると電気特性が変わるイメージ

図13. レジンの厚みを変えると電気特性が変わるイメージ

基板の高周波特性や信頼性は、ガラスクロス、レジン、銅箔の性能が合成されたものとなっている。

これまで、セットメーカーは主に基板メーカーと話をし、基板メーカーは主にCCLメーカーだけを見て基板の性能を見てきた。また、信号の高周波特性に関しては、誘電率や誘電損失ばかりが注目されていた。

超高速信号配線では、可能な限り損失を低減することが求められてくる。このような、超高速信号回路を設計するシステムメーカーの技術者が、レジンだけでなく、銅箔の純度、表面粗さ、ガラスクロスの性能や織りなど素材の特性を理解して材料選びをする動きが徐々に広まっている。

| < 前の記事 | 記事一覧 | 次の記事 > |

|---|