接着剤タイプ

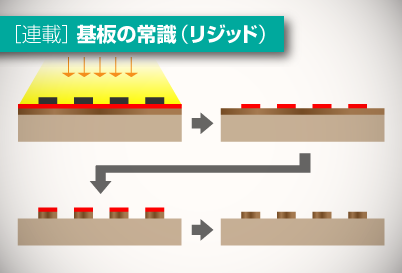

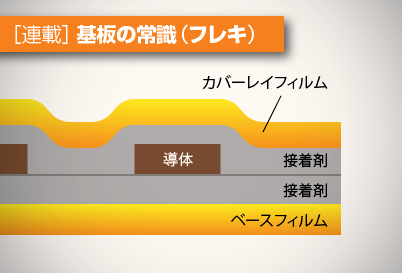

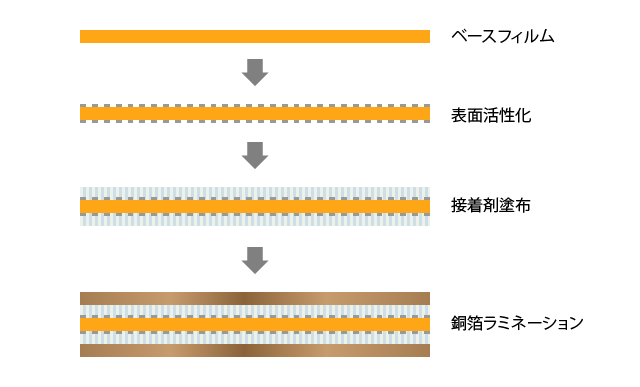

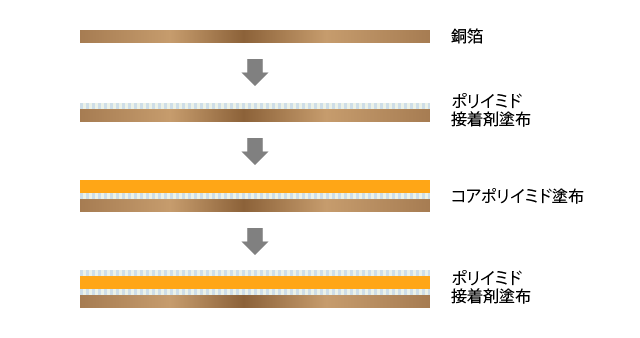

フレキシブル基板用銅張積層板として最初に実用化されたのは、接着剤タイプです。このタイプの製造プロセスは、まずベースフィルムに接着剤を塗布して乾燥させ、その上に銅箔を重ね、熱と圧力をかけて仕上げます(図1)。

接着剤タイプは最も実績が長く、価格も低いので現在でも多く使われています。図1に示したのは両面構成の銅張積層板の場合ですが、片面構成の銅張積層板が必要な場合には、片側だけの処理になります。一般的に接着剤タイプの銅張積層板は、ロール状で製造されていますが、多品種少量の要求に対応するためにシート状で製造しているメーカーもあります。

接着剤の種類

銅張積層板の接着剤は、エポキシ樹脂、アクリル樹脂などの熱硬化性樹脂が使われています。これらの接着剤は、組成と貼り合わせ条件によって、性能が大きく変わってきます。メーカーによる違いも少なくありません。一般に熱硬化性樹脂の耐熱性は高いのですが、それでもポリイミド樹脂に比べれば劣っています。したがって、接着剤タイプ銅張積層板の耐熱性は、接着剤によって決まることになります。

ベースと導体の選択肢は多い

接着剤タイプ銅張積層板は、材料の選択肢は広くなります。ベース材料は、標準的なポリイミドフィルムの他に、PETフィルム、PENフィルムなどが使えます。さらに薄いガラスエポキシシート、紙などの素材を使うこともできます。一方、導体は、標準的な電解銅箔や圧延銅箔の他に、アルミニウム箔、ステンレススチールなどの特殊金属箔を使うこともできます。

接着剤への依存

接着剤タイプ銅張積層板において、絶縁性などの電気特性、接着強度や耐屈曲性などの機械特性、難燃性や耐薬品性などの化学特性は、接着剤と貼り合わせる条件によって大きく変わってきます。その接着剤樹脂は、銅張積層板メーカーによって調整されます。したがって、ベースフィルムや銅箔は同じでも、銅張積層板メーカーの接着剤とプロセス条件によって大きく違ってくることになります。

接着剤タイプ銅張積層板において、接着剤層の厚さはベースフィルムと同等で、フレキシブル基板の薄型化や柔軟性を考える上で無視できる存在ではありません。そこで、接着剤を使わないで、銅張積層板を構成する案がいろいろと考案されることになります。

図1. 接着剤を使った銅張積層板の製造プロセス

図1. 接着剤を使った銅張積層板の製造プロセス

キャスティングタイプ

接着剤を使わない銅張積層板として最初に実用化されたのがキャスティングタイプです。薄くて耐熱性が良いので、多層回路や高密度回路には標準的に使われるようになってきています。

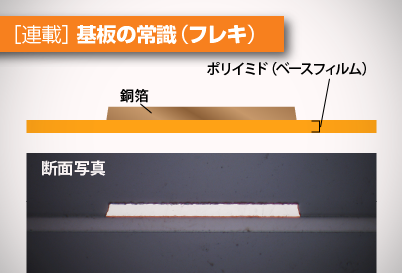

単純な構造に見えても製法は単純ではない

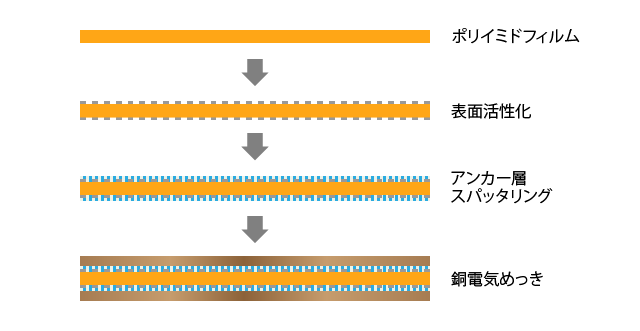

キャスティング法は、用意された銅箔の上に直接液状のポリイミド樹脂材料を均一に塗布、高温熱処理(300℃以上)を施すとフィルム化して、一気に銅張積層板が出来上がることになります。残念ながら、ベースフィルムとして使えるポリイミド樹脂は、金属との接着性がありません。そこで、金属との接着性があり、しかもコアになるポリイミド樹脂との親和性が高いポリイミド樹脂剤を、下地として薄くコーティングしておきます。ただ、片側だけではフィルムとしてのバランスが悪いので、反対側の面にもコーティングします。つまり、ベースとなるポリイミドフィルムとしては、三層構造になっています(図2)。

両面構成の銅張積層板は銅箔をラミネートして作る

キャスティング法で両面構成の銅張積層板を直接作ることはできません。そこで両面構造の銅張積層板は、下地のポリイミド接着層として熱可塑性(温度を上げると溶ける)のポリイミド樹脂を使い、最終的に2番目の銅箔をラミネートする必要があります。ラミネーション温度は、通常300℃以上とかなり高温です。

材料の選択肢

導体には、標準的な電解銅箔、圧延銅箔の他に、ステンレススチールのような合金箔を使うことも可能です。厚さの制限もあまりありません。両面の場合に、異なる材質や厚さの導体箔を組み合わせることもできます。ただ、通常はロールツーロールプロセスで製作されるので、多品種への対応はあまり良くありません。

ベース層の選択肢は狭い

ベースフィルムの構成は、だいたいメーカーごとに1種類しかありません。製造プロセスの都合から、厚さの範囲は12.5〜50μmに限られます。

図2. キャスティング法を使った銅張積層板の製造プロセス

図2. キャスティング法を使った銅張積層板の製造プロセス

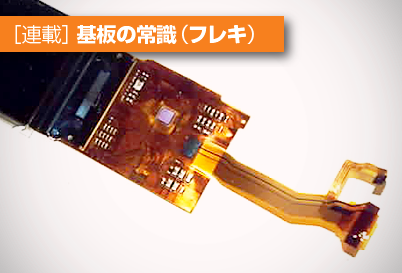

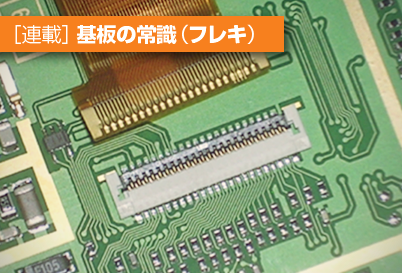

スパッタリングタイプ

スパッタリング/めっきタイプは、微細回路形成のために必要な薄い導体箔の銅張積層板が容易に作れます。そのため、ディスプレイのドライバ回路のサブストレートに使われるフレキシブル基板は、TAB回路(Tape Automated Bonding)、COF回路(Chip on Film)などと呼ばれるパターンピッチが50μm未満になる微細回路で使用されています。

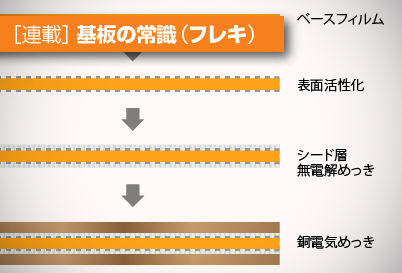

製造プロセスの出発点はベースフィルム

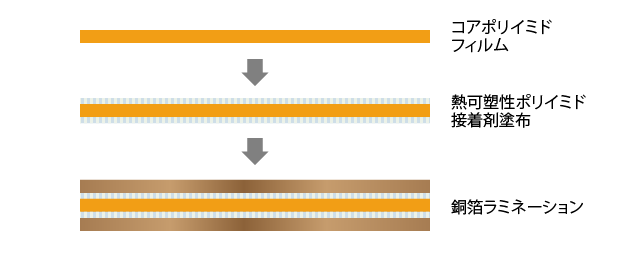

このタイプの銅張積層板は、ベースフィルムの上に電気めっきで導体層を形成とするのですが、絶縁性のベース(プラスチック)フィルムには直接電気めっきを施せません。

まず、真空スパッタリング法でニッケルなどの金属や合金をフィルム表面に薄く導電層を形成します。これをシード層と呼んでいます。通常厚さは0.1μm未満です。シード層ができれば、その上に任意の厚さで金属を電気めっきすることができます(図3)。シード層はベースフィルムに安定した密着性を持っていなければなりません。一般に、ロールツーロールの真空スパッタリングプロセスは小回りが利きませんので、多品種少量生産への対応は不得意です。

材料の選択肢

この工法は高温プロセスがないため、技術的にはベース材料へ、耐熱性の低いPETフィルムやPENフィルムを使うことも可能です。ただ、実際に市販されているのは、ほとんどがポリイミドフィルムをベースにした銅張積層板です。また、ベースフィルムの厚さも技術的には制限はないはずですが、実際に市販されているのは、12.5〜50μm厚さのフィルムを使った銅張積層板となります。

また、本工法は電気めっきで導体層を形成していくので、導体厚の自由度は大きいですが、厚いほど製造コストは高くなります。逆に薄い導体層を作ることは容易です。ただコスト上の比較から、実際に市販されているのは、導体の厚さが10μm未満の薄い銅張積層板で、厚さが1μm未満の導体も可能です。パターン幅が30μm未満になるような微細回路をエッチング法で形成するには、このような薄い導体箔の銅張積層板が必要になります。

図3. スパッタリング/電気めっき法による銅張積層板の製造プロセス

図3. スパッタリング/電気めっき法による銅張積層板の製造プロセス

熱ラミネーションタイプ

耐熱性のポリイミドフィルムの両面に熱可塑性のポリイミド樹脂を薄くコーティングすれば、それ自身が接着性のあるベースフィルムになります。これに銅箔を重ねて、熱と圧力をかければ、銅張積層板が出来上がります。片側だけならば、片面銅張積層板、両側ならば両面銅張積層板になります(図4)。

自分でも作れる銅張積層板

接着剤がコーティングしてあるポリイミドフィルムは市販されているので、あとは熱プレス装置があれば、自分で銅張積層板を作ることができます。ただし、熱処理温度は300℃以上でで、できれば真空タイプの装置が欲しいところです。

材料の選択肢が多いので、自分の目的にあったカスタム仕様の銅張積層板を作ることができます。多品種少量生産への対応も可能です。ただし、コストはあまり安くなりません。量産にはロールラミネータを使います。

特殊構成も可能

接着層付きポリイミドフィルムを重ねれば、かなり厚いベース層を作ることも可能です。また導体としては、電解銅箔、圧延銅箔はもちろん、ニッケル箔、ステンレススチールのような合金箔も使うことができます。

図4. ラミネーション法による銅張積層板の製造プロセス

図4. ラミネーション法による銅張積層板の製造プロセス

無電解めっきタイプ

無接着剤タイプの銅張積層板の開発が始まった1980年代から、めっきプロセスで銅張積層板を安く作れるのではないかという考えがありました。いくつかのメーカーが実用化を試みましたが、安定した性能の製品を得ることができず、メジャーなものにはなりませんでしたが、最近になって、高い性能をもつ無電解めっきプロセスが実用化され、改めてこの工法が見直されることになりました。

基本プロセスはスパッタリングタイプに類似

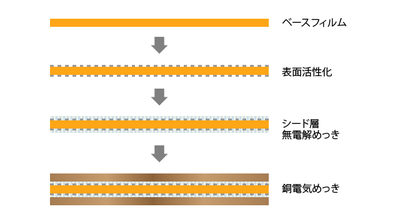

基本的な製造プロセスはスパッタリングタイプに似ています。スパッタリングの替わりに、無電解めっきでシード層を形成します。主にニッケルが採用されており、シード層の厚さは0.1μm未満となります。その上に電気めっきで厚い銅の導体層を形成します(図5)。

スパッタリングプロセスに比べて、無電解めっきプロセスは、装置がはるかに単純で小さな設備投資で対応が可能です。加工費も安く、多品種少量生産への対応、両面構成の銅張積層板の製作も容易です。

材料の選択肢

無電解めっきは、適当な前処理ができればポリイミドフィルム以外の材料でも銅張積層板を作ることができます。耐熱性の液晶ポリマーフィルム、PEEKフィルムなどの他に、耐熱性の低いPETフィルムやPENフィルムなどを使うこともできます。厚さの制限もありません。

また電気めっきのため、導体厚はめっき時間を長くすれば、いくらでも厚い導体層を形成することができます。ただし、厚くなるにつれてコストは高くなってくるため、実用的な厚さは数μm未満の製品が中心になります。なお電気めっきができる金属であれば、銅以外の材料を作ることもできます。

図5. 無電解めっき/電解めっき法による銅張積層板の製造プロセス

図5. 無電解めっき/電解めっき法による銅張積層板の製造プロセス

タイプによる銅張積層板比較

それぞれの銅張積層板には得手不得手があります。長所短所を比較して、目的にあった最適な材料を選択しましょう。以下の表には簡単な比較を示します。

| 接着剤 | キャスティング | スパッタリング/電解めっき | 熱ラミネーション | 無電解めっき/電解めっき | |

|---|---|---|---|---|---|

| ベース材料 | PI、PETなど | PI | PI、PETなど | PI | PI、PETなど |

| ベース厚さ(μm) | 12.5~125 | 12.5~50 | 12.5~50 | 12.5~250 | 5~250 |

| 導体 | 電解圧延銅箔 | 電解圧延銅箔 | 電解銅箔 | 電解圧延銅箔/その他金属箔 | 電解銅箔/その他金属 |

| 導体厚さ(μm) | 12~70 | 9~35 | 3~18 | 3~140 | 0.1~18 |

| 両面構成 | 標準 | 標準 | コスト高 | 標準 | 標準 |

| 耐屈曲性 | 優れている | 優れている | 良好 | 優れている | 良好 |

| 導体接着強度 | 優れている | 優れている | 良好 | 優れている | 良好 |

| 耐熱性 | 良好 | 優れている | 良好 | 優れている | 優れている |

| 電気絶縁性 | 良好 | 優れている | 優れている | 優れている | 優れている |

| 耐薬品性 | 良好 | 優れている | 優れている | 優れている | 優れている |

| RTR生産 | 標準 | 標準 | コスト高 | 可能 | 可能 |

| 多品種少量生産 | 可能 | 難しい | 難しい | 容易 | 容易 |

| 特殊仕様 | 可能 | 難しい | 難しい | 容易 | 容易 |

| コスト(少量特殊) | やや高い | 高い | 高い | 低い | 低い |

| コスト(量産) | 低い | 低い | 高い | 高い | 低い |

| 備考 | 標準 | 標準 | 標準 | 実績少ない | 実績少ない |

| < 前の記事 | 記事一覧 | 次の記事 > |

|---|