FFC/BTB/フライイングコネクタ/ディンプルコネクション

前項では、専用コネクタの種類について記載しました。本項では、各コネクタの説明と用途について記載します。

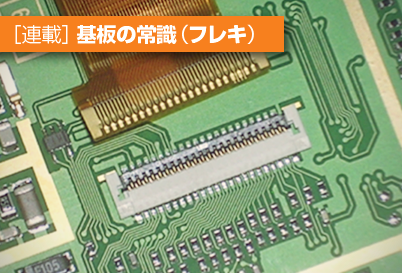

1. FFCコネクタ

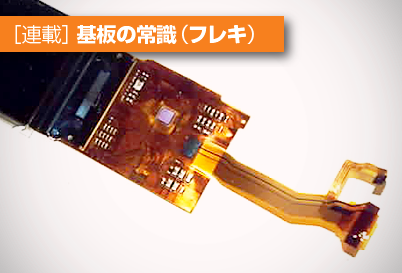

カードエッジコネクタの発展形がFFCコネクタ

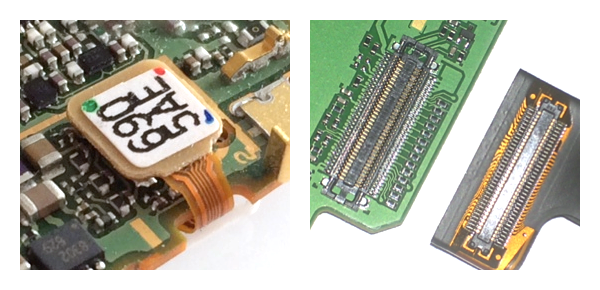

FFCコネクタは、硬質(リジッド)基板用のカードエッジコネクタから、フレキシブル基板専用に発展させたものです。FFCコネクタの基本的な構成としては、コネクタを硬質基板にはんだ付け実装し、そこにフレキシブル基板を直接挿入して、電気的な接続を形成します。

高密度実装用にはFFCコネクタ

初期のFFCコネクタは端子ピッチが2.5mm か2.54mm、高さが5.0mm 以上もあるごついもので、しかも端子をスルーホールに挿入してはんだ付けするという代物でした。しかしながら、携帯機器の高密度実装が進む中で、FFCコネクタの小型化も進み、最近では端子ピッチが0.25mm、実装高さが0.7mm と、大幅に小型化が進みました。もちろん表面実装タイプです。この種のコネクタとしては、最も高密度のフレキシブル基板に対応できます。ただし、回路密度が高くなってくると、フレキシブル基板のパッド配列は、1列ではなく、2列の千鳥状になります。

狭ピッチ、多ピン接続にはZIFタイプ

端子ピッチが1.0mm 未満になり、極数が多くなると、フレキシブル基板を確実に挿抜するのが難しくなってきます。そこで、多くのコネクタメーカーでは、ZIF(Zero In Force)構造を取り入れています。ZIF構造では、接続部のハウジングが開閉式になっていて、フレキシブル基板に大きな応力をかけることなく、着脱することができるようになっています。フレキシブル基板のコネクタ挿入部は基本的に片面回路で、厚さを調整するために、裏側に補強板を貼り付けます。

着脱できるのは10回ぐらいまで

ZIF構造により、フレキシブル基板には、大きな力がかかりにくくなっていますが、それでも確実に着脱できるのは10回ぐらいまでです。

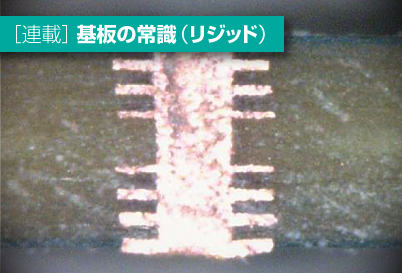

図1. FFCコネクタ

図1. FFCコネクタ

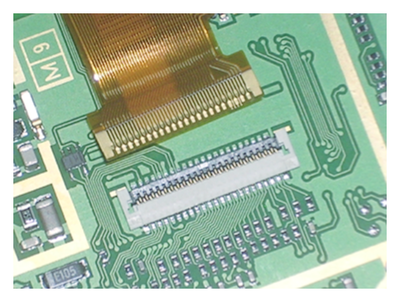

2. BTBコネクタ

硬質基板用のBTBコネクタがフレキシブル基板で大きく発展

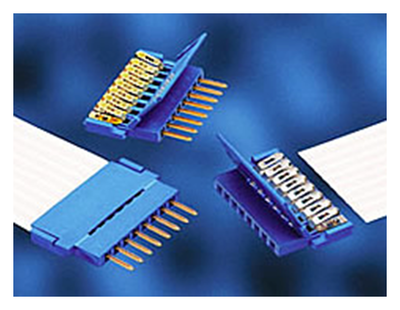

元々BTBコネクタは、小型の硬質基板を大型の硬質基板に電気的に接続すると同時に、機械的に固定することを主目的として実用化されたものです。これがフレキシブル基板に適用されることにより、大きく発展することになりました。

オスとメスのワンセットで信頼性が向上

BTBコネクタはオスとメスとのセットで一つのユニットが構成されています。一方が硬質基板に、もう一方がフレキシブル基板の端末にはんだ付け実装されます。フレキシブル基板側を動かして、硬質基板側に固定されたコネクタに嵌合させ、接続が完了します。FFCコネクタに比べて、接合が確実で信頼性の高い接続を行えます。

小型化、高密度化が進む

携帯機器の高密度実装が進むにつれて、BTBコネクタの小型化も進み、最近では端子ピッチが0.5mm、実装高さが1.0mm 未満と、大幅に小型化が進みました。もちろん表面実装タイプです。BTBの端子は2列になっており、フレキシブル基板に対して千鳥配置になっています。この構成により、最近のBTBコネクタは、0.5mm ピッチのフレキシブル基板にも対応できるようになっています。 フレキシブル基板は片面でも両面でも構いません。

作業性の良いBTBコネクタ

BTBコネクタは、FFCコネクタに比べて、端子ピッチは大きく、形も大きくなってしまいます。またオスメスがセットなので、コネクタ自身のコストも大きくなり、またはんだ付けも2箇所になってしまいます。しかし、作業性では、BTBコネクタがはるかに優れており、スマートフォンやスマートウォッチのように、極めて小さなスペースで配線実装しなければならないような場合には、BTBコネクタが使われるケースが多くなっています。

着脱できるのは20回ぐらいまで

BTBコネクタは端子に金メッキが施されており、多数回の着脱ができるようになっていますが、それでも確実に着脱できるのは20回ぐらいまでです。

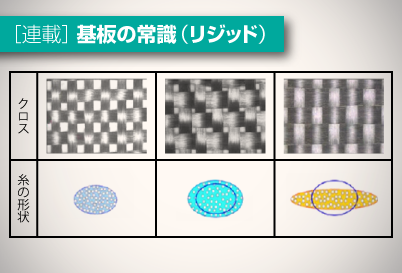

図2. BTBコネクタ

図2. BTBコネクタ

3. フライイングコネクタ

フレキシブル基板同士を接続するフライイングコネクタ

フレキシブル基板とフレキシブル基板とを接続するのが、フライイングコネクタです。オスとメスでセットになるコネクタをそれぞれ異なるフレキシブル基板に装着し、お互いに脱着できるようになります。コネクタ自身が軽いので、標準的なフレキシブル基板であれば、特にコネクタを機械的に固定する必要はありません(図3)。キーボードスイッチやタッチパネルスイッチなどのような、大型のモジュールによく使われます。

図3. フライイングコネクタ

図3. フライイングコネクタ

フレキシブル基板のカバーレイを除去する必要がない

フライイングコネクタの端子は、機械的に絶縁層に食い込んで導体に接触するように設計されているので、接続部のカバーレイを除去する必要がありません。ただし、専用のアプリケータが必要になります(図4)。ハンダ付けのような高温プロセスがないので、耐熱性のないPETフィルムベースのフレキシブル基板にも適用できます。

ハウジングがあるので扱いやすい

フレキシブル基板に装着された端子の上には、プラスチックのハウジングをかぶせます。ハウジングの厚さは2.5mm と薄いのですが、堅牢にできているので、作業者が手で簡単に脱着することができます。

脱着信頼性が高い

コネクタメーカーによって差はありますが、フライイングコネクタは数百回の脱着にも耐えられるように設計されています。

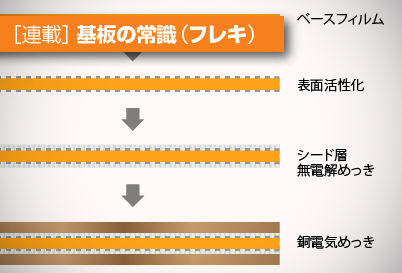

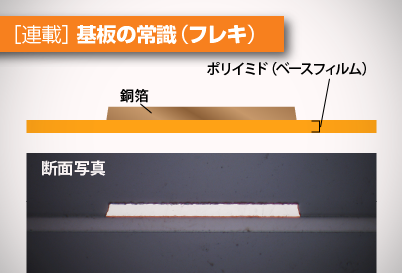

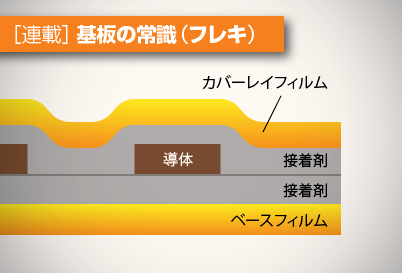

フレキシブル基板の構成は決まっている

現在市販されているフライイングコネクタが使えるフレキシブル基板の構成や仕様はだいたい決まっています。ベースフィルムの厚さは、25μmか50μmで、片面の回路構成です。導体は厚さが18μm か35μm の銅箔、もしくは印刷で形成された銀インクが使えます。回路のピッチは、2.5mm か2.54mm です。極数は使えるハウジングで決まってきます。

図4. フライイングコネクタの端子を打ち込んだフレキシブル基板

図4. フライイングコネクタの端子を打ち込んだフレキシブル基板

4. ディンプルコネクション

容易に多極の脱着ができるディンプルコネクション

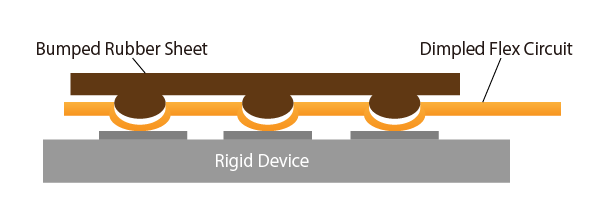

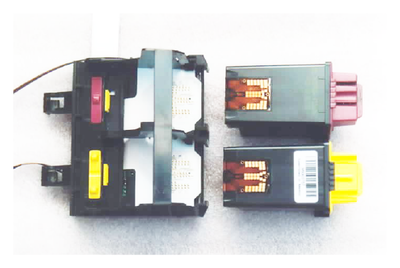

ディンプルコネクションはもともとインクジェットプリンターの使い捨てインクカートリッジをフレキシブル基板に接続するために実用化されました(図5)。専用のコネクタがあるわけではありません。接続するフレキシブル基板のパッド部の裏側に小さなディンプル(窪み)を形成しておき、表側にできたバンプ(突起)が相手側の硬質基板やデバイスのパッド部に接触して電気的に接続します。両者のコンタクト部に金メッキを施しておけば、何回でも脱着を繰り返すことができます。

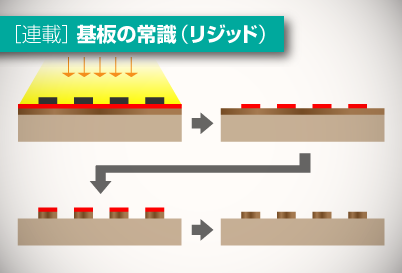

図5. ディンプルコネクションの原理図

図5. ディンプルコネクションの原理図

端子のアレイ配列により多極の接続をコンパクトに

ディンプルコネクションでは、ディンプルを2次元のアレイ配列にできるので、パッドのピッチが1mm 程度でも、1㎠ 程度のスペースで、数十極以上の繰り返し脱着が可能になります。

熱プロセスがないので、PETベースのフレキシブル基板も使用可能

ディンプルコネクションでは、はんだ付けのような高温プロセスがないので、耐熱性の低いPETベースのフレキシブル基板にも適用することができます。プリンタの印刷ヘッドケーブルのように大型のフレキシブル基板が必要な場合には、コストを抑えるのに有効な方法と言えます。

量産で低コスト化が可能

ディンプルコネクションでは、フレキシブル基板にディンプル加工と金メッキをカスタムメイドで施す必要があるので、専用の金型を用意しなければならず。コストが余計にかかりますが、大量生産になれば、フレキシブル基板の製造単価は大幅に下がります。

図6. インクジェット印刷機のディンプルコネクション(左:ディンプルアレイのフレキシブル基板を装着したヘッド部、右:使い捨てのインクカートリッジ)

図6. インクジェット印刷機のディンプルコネクション(左:ディンプルアレイのフレキシブル基板を装着したヘッド部、右:使い捨てのインクカートリッジ)

| < 前の記事 | 記事一覧 | 次の記事 > |

|---|