積層基板(その1)――よりいっそう、“層”の役割を理解する

積層基板を構成する“層”。ひとくちに“層”といっても、部品間を結ぶ配線層や電源/グランドを専用に流すプレーン層といった種類がある。各層の役割を理解しながら、どの層をどこに配置したら良いかなど、“層”の基本を理解しよう。

基板の層

プリント配線板は1930年頃から徐々に関連技術が確立されてきて、その形を整えてきた。日本でも1936年に関連する製法特許が認められている。

プリント配線板が考案される前の電子機器は、部品を筐体に固定し、部品端子間を絶縁したリード線で接続していた。

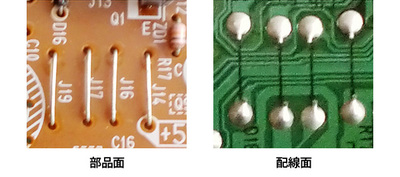

部品点数が少なく配線の少ない基板は片面(1層)基板が使われる。

部品のピン配置や相互接続の関係によっては片面では、配線の交差が避けられない場合が生じる、この場合はジャンパ線を使い、配線の交差を避ける(図1)。

図1. ジャンパ配線(左が部品面、右が配線面)

図1. ジャンパ配線(左が部品面、右が配線面)

配線が多くなり、1層だけではジャンパ線を使用しても配線の交差を避けられなくなると、基板の層を2層にする(両面基板)。ビアを使って表層と裏層の配線を接合しお互いの配線が同じ層で交差しないようにして配線する。

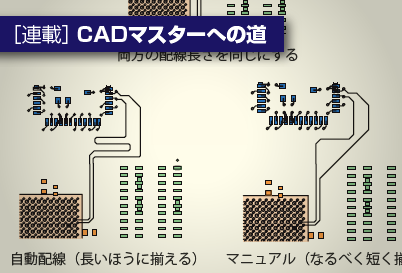

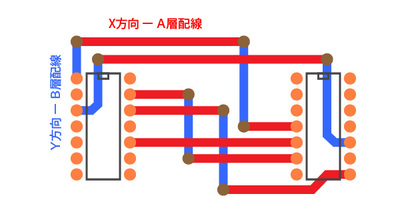

2層で設計する場合、基本は片方の層を水平方向だけで配線し、もう一方の層は垂直方向の配線とする、X-Y配線と呼ばれる配線設計を行う(図2)。X-Y配線では、最短の配線長さは、2点間の距離ではなく、X方向の距離とY方向の距離の和となる。これは、アメリカのマンハッタン島にあるニューヨーク市の碁盤の目状になった道で歩く距離と同じなので、“マンハッタン距離”と呼ばれている(図3)。

図2. X-Y配線

図2. X-Y配線

図3. ニューヨーク市マンハッタン地区の地図(出典:Google マップ)

図3. ニューヨーク市マンハッタン地区の地図(出典:Google マップ)

多層基板

片面基板、両面基板では、電源配線とグランド(GND)配線が大きな問題になる。

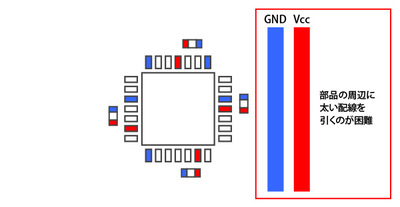

電源/グランドは一般信号より大きな電流が流れるので、配線を太くする必要があり、信号配線の領域が狭くなる。また、ICの電源/グランド配線やバイパスコンデンサを効率的に配置、配線する設計も難易度が高い(図4)。

図4. 電源/グランドの配線が困難

図4. 電源/グランドの配線が困難

ICの消費電力が大きくなってくると、安定した電源/グランンドを供給するための十分に太く、多くのバイパスコンデンサを効率的に配置できるような電源/グランド配線が困難になっていく。

このため、電源/グランドを専用の層を使ってプレーン配線で接続する必要が出てくる。これが4層基板である。

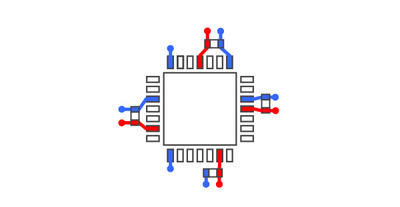

4層基板では、電源/グランドをプレーン層にすることにより、配線のインピーダンスが低くなることと、バイパスコンデンサを理想的な位置に理想的な配線状態で接続でき、電源ノイズを低減できる(図5)。

図5. プレーン層への配線はビアだけで良い

図5. プレーン層への配線はビアだけで良い

また、高速信号で、配線の特性インピーダンスを安定させるためには、配線に隣接した層は電源/グランドなどの安定した電位のプレーン層が必要となる。

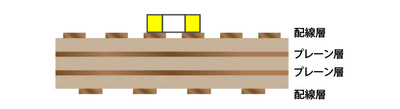

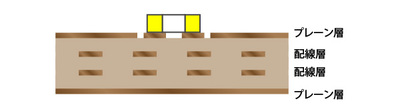

4層基板の場合、通常は外層に信号配線、内層に電源/グランドのプレーンを配置する(図6)。これは、信号配線が表面層にあると、回路の動作確認や修理で波形確認の時、プロービングがしやすくなったり、回路変更の際に、パターンカットやジャンパ配線がしやすくなったりするためである。

図6. 一般の4層基板構造

図6. 一般の4層基板構造

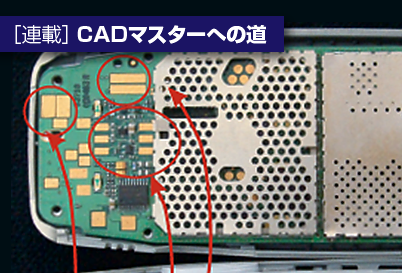

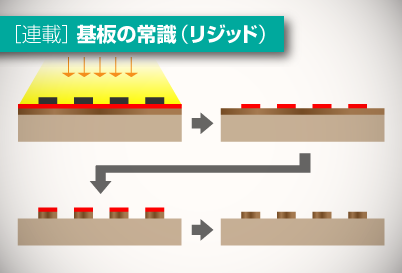

しかし、配線を隠したい場合や、配線からの電磁放射ノイズを低減したい場合などは、内層に信号配線、外層にプレーン層を配置する場合もある(図7)。

図7. 外層をプレーンにした場合

図7. 外層をプレーンにした場合

配線が多くなり、配線層が2層では足りない場合には、配線を4層にし、プレーン層2層を加えた6層基板にする。

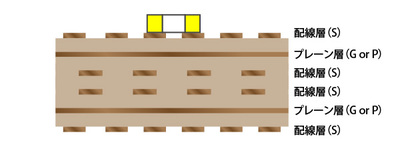

最も代表的な6層板の層構成は上からS(Signal)-G-S-S-P-Sとなる。G(GND)とP(Power)は第2層と第5層で、S-P-S-S-G-Sでも良い。この層構成は、全ての信号配線層が安定したプレーン層に接しているため、配線の特性が安定する(図8)。

図8. 一般的な6層基板の層構成

図8. 一般的な6層基板の層構成

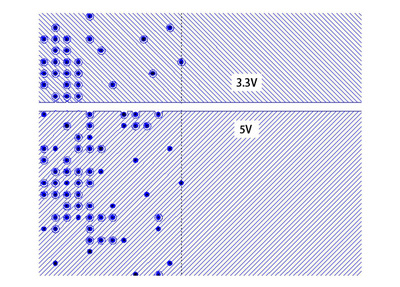

電源が単一ではなく、ICやインタフェースによって、異なる電圧の電源を使っている場合、電源プレーンを幾つかの島(Island)に分割したり、信号層に太い電源配線をしたりする(図9)。

図9. プレーンの分割

図9. プレーンの分割

逆に信号配線層だけで全ての配線ができない場合、電源層の一部に信号配線を配線することもある。プレーン層に一部の配線を通したり、プレーン層を複数に分割したりする場合、できるだけ電源プレーン層を使い、グランドプレーン層はなるべく完全なプレーンを保つようにする。また、高速信号やアナログなど微小信号の配線はグランドプレーンに隣接する層に配線するようにする。

層構成の応用

基本的にリジッド積層基板は2層ずつ、層を増やしてゆく。これは、基本的には両面基板を複数枚積層して多層化するためである。

積層するときに両面基板ではなく、片面基板を積層して、奇数層基板も作成することは可能だが片面基板を積層しても2層基板を積層してもコストはそれほど変わらないので、一般には2層基板を積層する。

追加した層を信号配線に使えば、その層を配線層とすれば、1層当たりの配線密度が低くなり、クロストークノイズの低減や、信号配線の短縮が図れる。

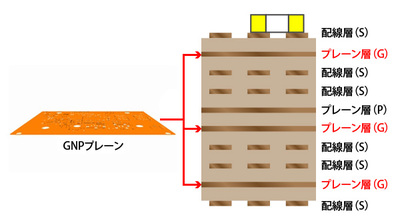

逆に、プレーン層に使えば、プレーン層の分割設計をなくしたり、(グランドプレーンを複数層にすることによって、)より安定したプレーン層を得たりできる。

グランドなど、全面プレーンを複数の層に割り付ける場合、全く同じパターンが使えるので、プレーンの設計をそのまま流用できる(図10)。

図10. 同じ電位のプレーン層には同じ設計が使える

図10. 同じ電位のプレーン層には同じ設計が使える

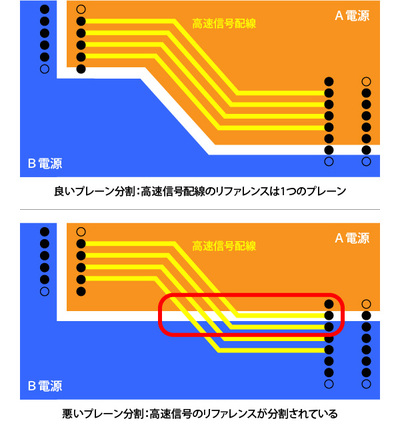

分割したプレーンを複数の層に割り付ける場合、同じフィルムを使うと、全てのプレーン層に対して同じ場所で、プレーンの抜けが生じてしまうので、注意が必要である。そのプレーン層をリファレンス層とする高速信号配線に対してはリファレンスが分断されないようにプレーン分割を行う(図11)。このため、層によって、高速信号配線が異なるので、プレーン層ごとに分割部が変化するのが通常となる。

図11. 高速信号配線に合わせてプレーン形状を変える(上が良い分割例、下が悪い分割例)

図11. 高速信号配線に合わせてプレーン形状を変える(上が良い分割例、下が悪い分割例)

プレーン層を増やすことにより、プレーン層の電位供給経路が並列接続となり、インピーダンスが低下し、電位がより安定する。

4層でも、6層でも、それ以上の多層基板でも、基本的な層構成は基板中央を中心として、上下方向に対象とする。こうすることにより、各信号層の電気特性は上下の対象層は全く同じになり、特性をそろえた配線設計が可能となる。

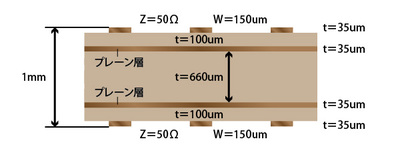

基板の総板厚はカードエッジコネクタを使う場合や、機構設計とのすり合わせなどから、決められた厚さにすることを要求されることは多い。配線のインピーダンス制御を行うとき、プレーン層と信号層の間隔は、配線幅が決まると、それに応じて決定される。配線幅は製造上の最小線幅以下にはできないし、ピン間配線や、配線密度からあまり太くすることもできない。このため、基板の厚さは、配線層とプレーン層間はある程度決まってしまうので、信号層と信号層の間の厚さで調整する。一般的な4層基板や6層基板の構成では、これは、基板中央の絶縁層の厚さになる。また、信号層の上下をプレーン層で挟む構造の多層基板では、基板中央の層構成だけがプレーンが向かい合うので、やはり、中央層の厚さで、コントロールする(図12)。

図12. 中央のプレーン層間の厚みで基板厚を調整する

図12. 中央のプレーン層間の厚みで基板厚を調整する

一般に使われる4層基板や6層基板では、配線層はプレーン層に隣り合うような構造を取ると、配線の特性インピーダンスなどの特性は安定し、高速信号でもノイズの少ない伝送が可能となる。配線層に隣り合う安定したプレーン層を信号に対するリファレンス層(基準層)と呼ぶ。

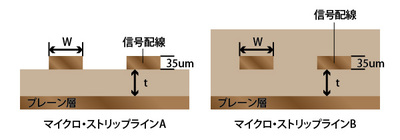

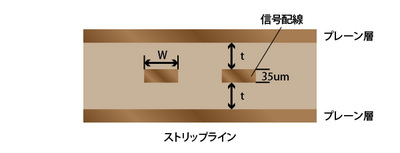

信号配線の片側にリファレンス層がある信号配線をマイクロ・ストリップライン構造と呼ぶ(図13)。これに対して、1つの配線層の上下、両側をプレーン層で挟み込む構造の信号配線をストリップライン構造と呼ぶ(図14)。マイクロ・ストリップライン構造よりストリップライン構造の方がより信号の特性は安定する。

図13. マイクロ・ストリップライン A、B

図13. マイクロ・ストリップライン A、B

図14. ストリップライン

図14. ストリップライン

しかし、ストリップライン構造は上下、両方の層がリファレンス層となるために、同じ配線幅、同じ層厚では、マイクロ・ストリップライン構造よりインピーダンスが低くなる。このため、同じ特性インピーダンスを実現するためには、層を厚くするか配線幅を細くする必要がある。

配線幅を細くするには、製造上の問題から、最小線幅より細くはできない。このため、ストリップライン構造では、層数が増えるとともに、層厚が厚くなり、総基板厚が非常に厚いものとなる。

高速配線板用の低誘電率基板材料は、高周波信号の損失を低減させるだけでなく、インピーダンスマッチングのための層厚を下げる効果もある。

| < 前の記事 | 記事一覧 | 次の記事 > |

|---|