ビア(その3)――歩留まりを下げる“落とし穴”を知っておこう

ビアは、配線やパッドと比べると、歩留まりがよくありません。なぜ、歩留まりが悪いのか? その原因を知って、対策を行いましょう。

ビアの製造歩留まり

ビアは、配線やパッドに対して歩留まりは良くない。

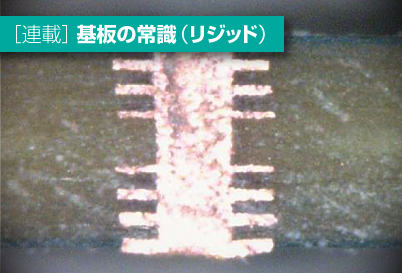

不良が生じる要因の1つに穴開け精度の低さがある。穴径に対してランド径が小さいと穴位置が少しずれただけで問題になってしまう。特に配線を切断するような位置に穴が開けられると断線の原因になる。ティアドロップは断線の危険を減少させるためにも有効な手法となる(図2)。

図1. ティアドロップで断線を防げる事もある

図1. ティアドロップで断線を防げる事もある

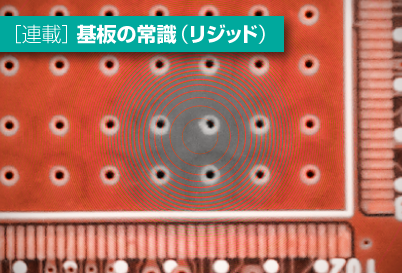

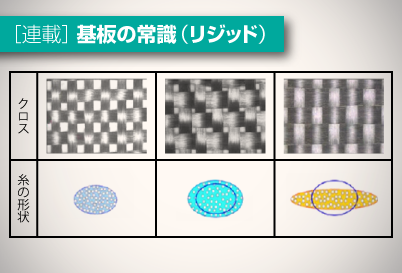

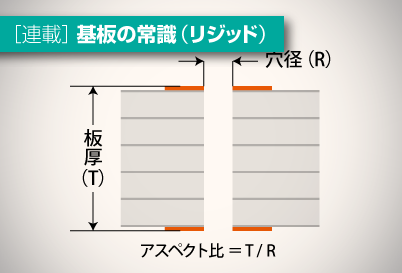

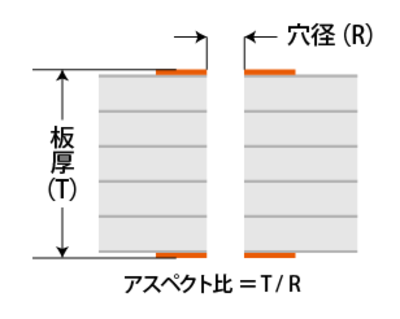

ここで基板の板厚とドリル径の比(板厚/穴径)の比であるアスペクト比に注意する必要がある(図2)。細いドリルで、長い穴を開けると、エポキシやガラス繊維の粗密のムラなどで、穴位置が表面から深くなるにつれて、少しずつずれが大きくなってくる(図3)。これは穴位置の誤差の1つの原因となっている。通常安定して穴が開けられるアスペクト比は8程度で、基板メーカーによって推奨値は異なる。

図2. アスペクト比

図2. アスペクト比

図3. 深い穴ではドリルがずれることも?

図3. 深い穴ではドリルがずれることも?

もう1つのビアの不良の要因はゴミがある。ドリルで基板に穴を開ける時、削りカスがビア穴の内壁に残る。このゴミがあるままスルーホールメッキをすると、メッキが十分できなかったり、後でゴミが動いてメッキを剥がしてしまったりし、ビア不良となる。

このため、穴開け処理が終わった後で、必ず、水洗いなどの洗浄を行ってゴミを除去する。

刃が摩耗したドリルを使うと穴の内壁が粗くなり、ゴミの発生も多くなる。穴の内壁が粗いとメッキもムラになりビアの歩留まりが低下する。このため、ドリル刃の管理は重要になる。

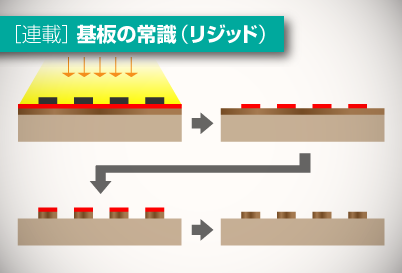

設計では注意すべきことの1つとして、ビアに対するレジストがある。

ビアの穴径が小さければ(Φ0.5mm程度)問題とはならないが、ある程度大きな穴に対しては、レジストを避けた方が良い。

これは、ビアホールの中の空気が部品のハンダ付けの際、熱で膨張しレジストが膨らんだり、破裂したりして、ハンダ付け不良を発生させるためである。

逆にレジスト液がスルーホール・ビアの内壁にタレ込むこともある。これは、穴径やレジストの製造、製造時のレジスト液の粘度によって異なるため、ビアにレジストをかける、かけないは製造と設計の間で打ち合わせた方が良い。

| < 前の記事 | 記事一覧 | 次の記事 > |

|---|