作画データのトラブル回避の極意は製造を考慮すること

基板製造に最も必要な「作画データ」。基板設計者が作成するデータは、製造現場を考慮して作成しなければ、さまざまなトラブルの原因となります。今回は、作画データ作成の基本作法とその狙いについて解説します。

基板製造に最も必要なデータである「作画データ」

基板設計の目的は、基板を製造することです。そのため、設計では常に製造を意識していることが必要です。

作画データは、基板製造に最も必要なデータです。場合によっては、穴あけデータ、外形処理データ、層構成など、基板製造に関わるデータを、作画データから作成することも可能です。

一般的に作画データは、幾つかある標準的なフォーマットファイルが使われます。その標準フォーマットの詳細を説明(第13回掲載予定)する前に、作画データを作成するために必要な設計知識、設計作法の基本について紹介したいと思います。

作画データ作成の基板設計者の心構え

これから説明していく知識や作法は、基板設計者にとっては知らないことが多々あると思います。また、そうした作法を実践していても、意図を理解せずに無意識的に実施している場合も多いと思います。

繰り返しですが、作画データは基板製造に最も必要なデータです。製造を考慮した作画データが作成されていないと製造現場で編集し直す必要が生じます。

製造現場での混乱や、製造側との意思疎通不足によるトラブル回避のためにも、設計者自身が、製造側を考慮した作画データを作成することが望ましいのです。

位置合わせマーク

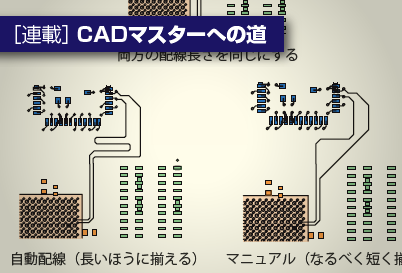

基板はパターンやマスク、シルクなどの各作画データを重ね合わせて製造しますが、この各層の位置が規定値よりもずれると基板は動作しないことがあります。

各層の位置を正確に合わせるため、作画データの各層のデータには同じ場所に「位置合わせマーク」を設けます。これはカラー印刷で、各色の元版に付ける「トンボ」と呼ばれるマークと同じ機能です。

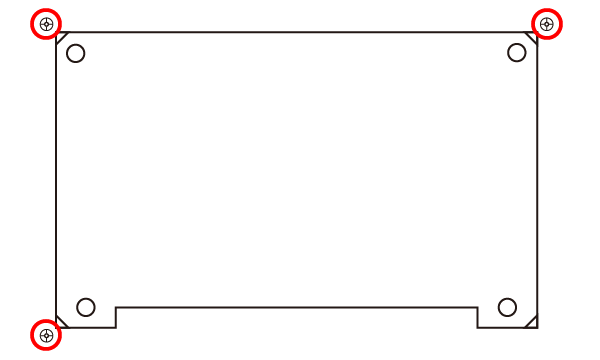

位置合わせマークは、位置合わせをしやすい大きさと形、基板外形の外側に付けます。マークの形状は特に規定されていませんがが、位置合わせがしやすい形として、十字と丸を組み合わせた図形がよく使われます。

位置合わせマークは基板の4つの角全てに付けると、裏表や上下、左右を間違えてエッチングをしてしまうことも起こるため、3つの角にのみ付加します。この工夫により、フィルムを間違えた方向で重ね合わすことが避けることができます(図1)。製造工場で独自の位置合わせマークを所持している場合は、編集作業の際に置き換えをおこないます。なお、層の位置合わせ精度は、基板の層間誤差として、IPCやJISでも規定されていいます。

図1. 位置合わせマーク

図1. 位置合わせマーク

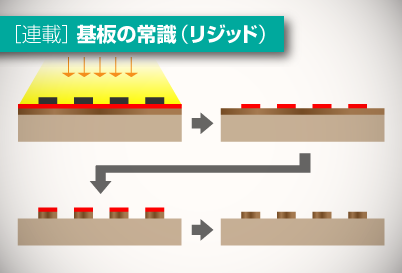

基板外形層以外に基板外形線は作画しない

各層の作画データには基板外形を作画してはいけません。基板外形を作画した場合、基板外形がパターンやシルクなどに付加されます。パターン層の基板外縁に細い銅箔が残ると、基板外形加工の際、層の剥がれや銅箔のバリが発生したり、バリや削りカスが基板配線をショートするなど、多くの不良の原因となります。

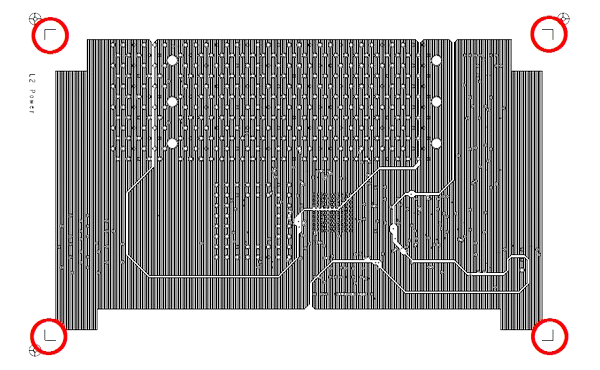

パターンやマスクを確認する際、基板外形が必要であれば製品「外」にコーナーマークを設ける方法があります。コーナーマークの形状は小さく、マークの内側を基板外形に沿うように付加することで、基板内部に銅箔が残らず基板外形を認識することができます(図2)。

図2. コーナーマーク

図2. コーナーマーク

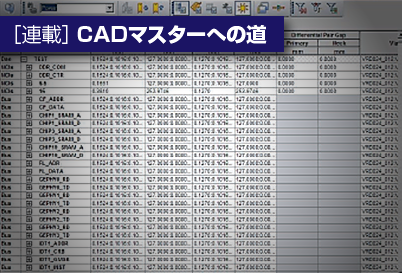

作画データには層と名称を書く

作画データは、パターンやマスク、シルクなどを各層ごとに作成するため、ファイルと各データの数は、基本的に同数になります。各ファイルの名称は、「L1, L2, ……」や「Top Silk, Top Mask, ……」など、どの層のデータであるか一目で分かるようにする必要があります。さらに、製造指示書や相互確認ノートなどを使い、層構成と作画データが一致しているかを確認しておく必要もあります。

多層基板のグランドプレーン層のように、複数層で全く同じ配線パターンがある場合は、「全く同じ作画データを2つ出力する」か「1つのファイルを複数層に適用する」かを、設計者と製造者の間で決める必要があります。一般的には、全く同じ配線パターンでも、同じ作画データを2つ出力する事が多いです。

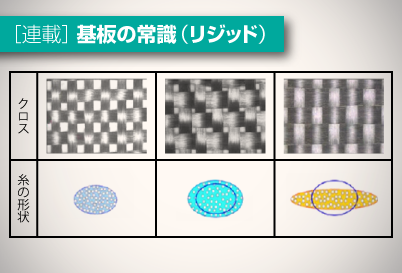

基板の配線パターン作成は、一般的にフィルムを使用して、基板の銅箔にパターンを露光します。この方法であれば、フィルムがあれば、同じ基板を何枚でも作成できる利点があります。少数の基板であれば、基板に直接パターンを描画して作成する直接描画方式もあります。プリンタブル基板などもこの方式です。

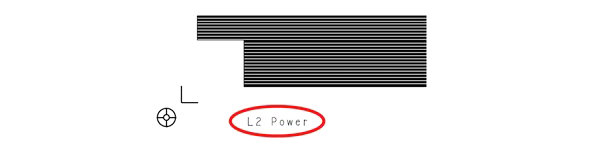

作画データは、ファイル名で層データを管理しても、フィルム自体がどの層データであるかを判別する必要があります。このため、どの層データであるかを示す層名称(ファイル名称)を作画データ毎に記入しておくことが必要です。直接描画方式であれば、ファイル名だけでも作画層の管理は可能ですが、こちらも層データ内にも記載することを推奨します。

層名称は、一般的に基板の外側でフィルム位置合わせマークの内側、全フィルム共通の位置に記入します(図3)。

図3. フィルム名称の記入例

図3. フィルム名称の記入例

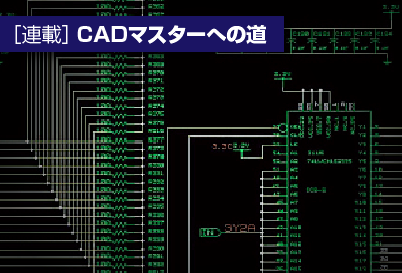

作画原点

基板に限らずCADで設計する時は、寸法や位置を正確に指定する必要があります。特に設計原点の位置は、その後の設計の効率を決める上で重要な要素です。

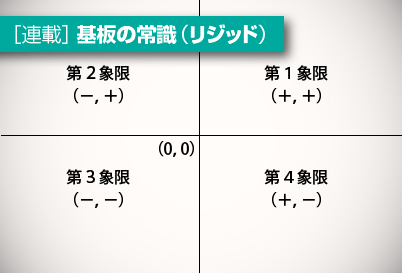

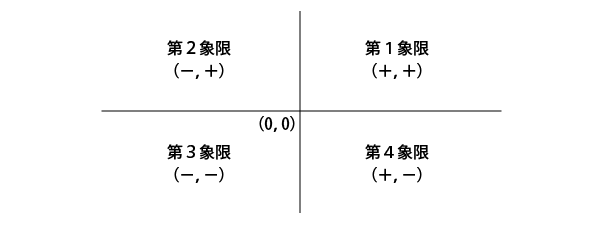

基板外形図や穴位置指定図などの機構設計では、原点を左下スミとし第一象限で設計をするのが一般的です。第一象限は、「X、Y」とも正の領域になるため、座標の位置関係や距離が直感的につかみやすくなります(図4)。

しかし、円形基板や上下左右が対象になるような基板では、設計では基板の中央部に原点を設定した方が良い場合もあります。

図4. 座標象限

図4. 座標象限

基板外形が複雑な基板、コネクタや取り付け穴位置を機構設計に合わせる必要がある場合などは、基板外形設計も部品高さ制限など、3次元の機構設計を考慮する必要があります。この場合、機構設計のCADデータを基板設計CADへ取り込むことが有効です。基板座標や単位系も機構CADと揃えましょう。

作画データは、負の値や原点がずれていても作画が可能です。しかし、このような作画データは、作画フィルムに無駄な余白が出たり、直接描画機で位置設定が難しいなど注意点があります。

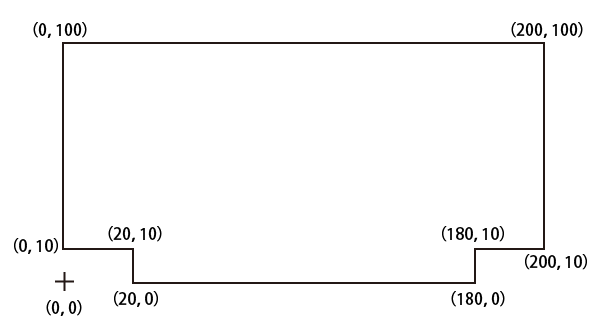

このため、作画データの原点は基板の左下隅、または少しのオフセットをつけて、データが第一象限の原点近くから作画できるようにする場合が多いです(図5)。なお、一般的な基板設計CADでは、設計原点とは別に作画原点を設定する機能が用意されています。

図5. 通常の左下隅原点

図5. 通常の左下隅原点

データの精度、単位系

CADを使っての設計は、PC上というバーチャルな世界での作業です。これを具体的なモノにする工程がCAMデータの出力と、CAMデータを使っての作画や実装作業です。バーチャルなCAD設計の中でも、実世界を意識しなければならないことがあります。それが、CADデータの分解能と単位系の設定の部分です。

CAD設計ではまず、CADデータの最小分解能と単位系を設定する必要があります。

日本では、分解能として「1μm」、単位系として「mm(ミリメートル)」を使うことが多いです。一方米国では、分解能「1mil(2.54μm)」や「0.1mil(0.245μm)」、単位系「inch」や「mil」が使用されることが多いです。

通常、設計データの分解能、単位系に関わらず、作画データでは独自の設定をすることができます。

しかし、作画データでCAD設計データと異なる設定をすると誤差が生じます。単位系がミリ系とインチ系と異なると、顕著に誤差が発生する可能性が高いです。また、同じ単位系でも分解能が異なっても同様の誤差が生じるので、出力時の設定を示すことは重要です。

| < 前の記事 | 記事一覧 | 次の記事 > |

|---|