ビア(その2)――基板の性能向上に役立つビア

基板を設計する上で「できるだけビアの数は減らす」というのが原則ですが、実は、積極的にビアを打つべき、“基板の性能を高めるビア”も存在します。

ビアの効用

ビアは基板の配線を実現するために必要なものだが、電気特性を劣化させ、基板の製造歩留まりも下げる要素になっている。また製造コストも増加させる。

このため、配線設計ではできるだけビアを少なくするような設計が望まれる。

しかし、ビアは悪影響を及ぼすだけの存在ではなく、基板の性能向上のためにビアを積極的に使う場合もある。

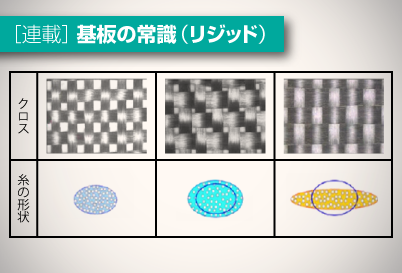

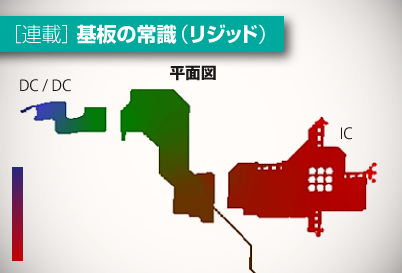

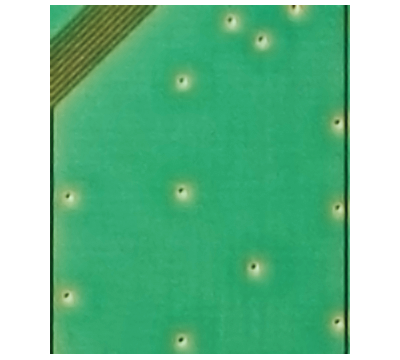

電源やグランドをプレーン層にした多層基板ではプレーン層はある程度安定している。表面層の電源やグランドの面配線は個々に独立していてビアを介して内層プレーン層に接続している。面配線のビアから遠い場所や細い場所では、電位が不安定になり、放射ノイズの原因となる。できるだけ多くのビアを使い、表面の電源、グランドを安定させる必要がある(図1)。

図1. プレーンにはビアを多く使って、電位を安定させる

図1. プレーンにはビアを多く使って、電位を安定させる

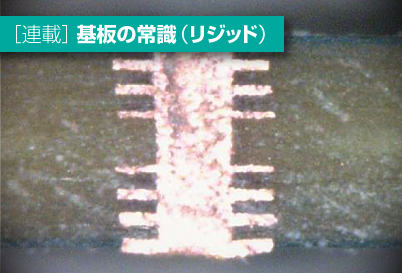

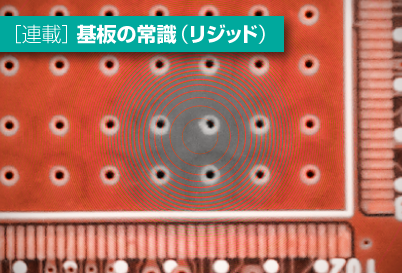

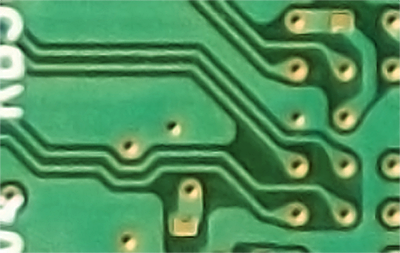

特にクロストーク・ノイズを防止するため、高速信号の周囲には安定したグランド配線(ガードパターン)を行う。ガードパターンは太く配線し周囲にビアを使い安定させる(図2)。

図2. ガードパターン

図2. ガードパターン

ガードパターンの幅が配線幅程度に細かったり、長い距離を内層プレーンに接続するビアがなかったり、ガードパターンの先端部が浮いているような不安定なガードパターンは、かえってクロストーク・ノイズを大きくするので、削除した方が良い結果が得られる。

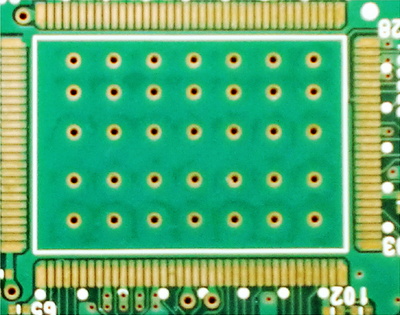

サーマルビア

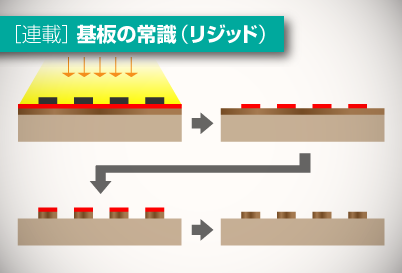

ビアは部品が発生する熱を効率よく基板に放熱するためにも使われる。銅は電気抵抗が小さいと同時に、熱伝導率も非常に高いという特性を持つ。パワートランジスタなどでは、部品の底面をグランドの銅箔面パターンにして放熱させている(図3)。

図3. 放熱用パターン

図3. 放熱用パターン

表面の銅箔面パターンだけでなくビアを介して内層のプレーン面に伝導させると、内層の大きなプレーンを使って効率よく放熱ができる。このような放熱を目的としたビアをサーマルビアと呼ぶ。

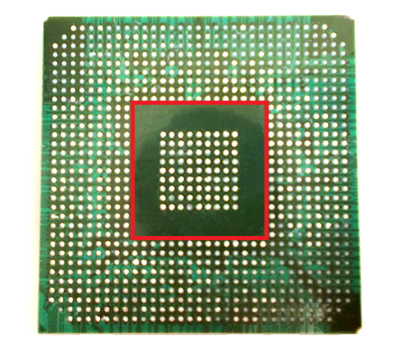

ビアは多くすれば、トータルの熱伝導量は大きくなる。また、ビアの内部に熱伝導率の高い物質を充填した充填ビアを使えば、さらにビアの熱伝導量は大きくなる。また、多くの電源、グランドピンを用意することはLSIの電源、グランド供給を安定することにつながる。

このため、多くのBGAパッケージLSIではパッケージの中心部の空いている部分は全て電源、グランドピンにして電源の安定と放熱の両方に役立てている(図4)。

図4. LSIの中央、空いている領域にグランド/電源ピンを追加する

図4. LSIの中央、空いている領域にグランド/電源ピンを追加する

結論としては、ビアは信号配線にはできるだけ少なく、電源、グランドにはできるだけ多くする設計を心掛ける必要がある。

| < 前の記事 | 記事一覧 | 次の記事 > |

|---|