部品情報や接続情報を後から作る

論理回路図入力時には、実際の部品の形状などが定まっていないため、部品番号や物理的ピン番号情報を回路図に反映するバックアノテーション作業が必要になります。一方、テスト回路などでは接続情報を作らずにレイアウト設計を進める場合があります。ある程度設計を終えた段階でネットリストを出力し、CADのチェック機能を使って設計を完成させます。

バックアノテーションとは?

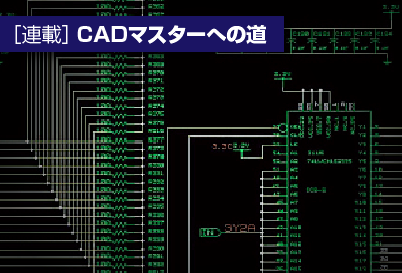

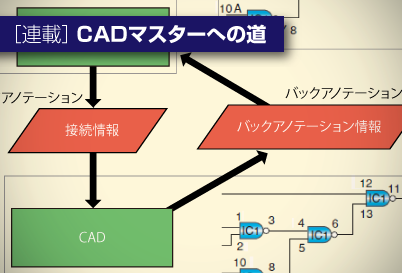

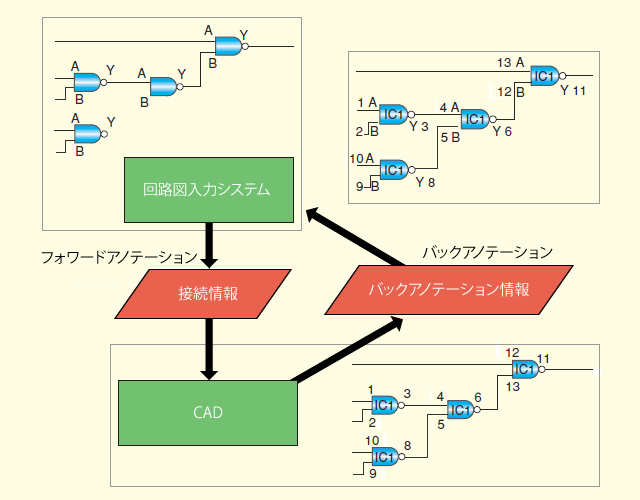

部品同士の結合を表した接続情報や部品情報などが回路図入力システムからレイアウトCADへ受け渡されることを「フォワードアノテーション」と呼びます。この場合のフォワードは、設計の上流から下流へ、順方向のデータの流れという意味です。

一方、レイアウトCADから回路図入力システムへという逆方向のデータの流れを「バックアノテーション」と呼びます(図1)。

図1. フォワードアノテーションとバックアノテーション

図1. フォワードアノテーションとバックアノテーション

回路設計や論理設計では、一般に部品の物理的形状やIC1の1番ピンや2番ピンといったピン番号よりは、むしろアドレス番号やクロックピンなど、論理的なピンの意味の方が重要です。このため、アドレス01のピンがICの何番ピンとなるのか、ゲート入力ピンと出力ピンが各々何番ピンなのかを論理回路図に記述しないケースもよくあります。

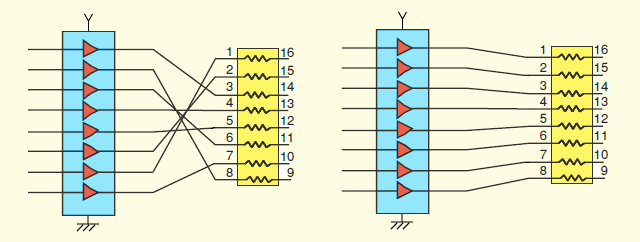

このような場合は、論理回路図からレイアウト設計用の接続情報を作成(フォワードアノテーション)するときに、ピン番号情報を付加します(図2)。この付加された物理的ピン番号情報を回路図に反映する作業がバックアノテーションです。

なお、物理的ピン情報や部品番号が回路図に付加されている場合でも、基板のレイアウト設計時に変更するのが通例です。

図2. レイアウトで部品ピンが決まる

図2. レイアウトで部品ピンが決まる

部品番号もバックアノテーションの対象

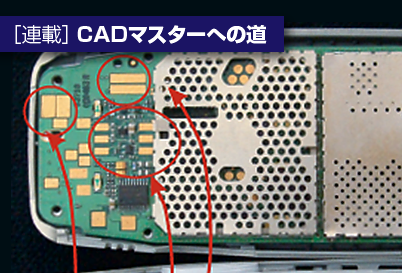

部品ごとに付けられた部品番号は、どの部品がどの部品番号かわかるように基板上にシルク印刷します。当然、回路図、基板、サービス図面、部品表など全て通して同じ部品番号を使用し、基板の検査や部品の実装、フィールドサービスなどで互いに指示ができるようになっています。

通常、部品番号は部品の検索を簡単にする目的で、ICや抵抗、コンデンサなど、部品種別に決められたアルファベットと通し番号から成り立っています。通し番号は、会社ごとの仕様があります。例えば、基板の左上から右下までなど決まった順番にするなどです。

しかし、レイアウト設計が終わらないと通し番号を順番に振ることはできません。このため、回路図入力では接続情報を作成した時点で仮の番号を付けておきます。レイアウト設計が終わった時点で、CAD側で最終番号を振り、回路図入力システムに最終部品番号を出力します。これがバックアノテーションです。回路図入力システムでは、このバックアノテーション情報に基づいて部品番号を振り直します。

ゲートやクロックドライバなど、ピン数の少ない素子が1つのパッケージに複数入っていたり、ゲートの入力ピンや抵抗アレイのように、接続ピンを入れ替えても部品番号に変化がない場合があります。このように、部品番号は変えずに接続先を変えた場合もバックアノテーションの対象になります。

接続情報なしの配線

エレクトロニクスシステムの開発、設計では、まず回路図や論理図を作成し、その回路図や論理図から物理的な接続情報を抽出します。この接続情報を基に基板やパッケージのレイアウト設計を行うことを解説してきました。基板レイアウト設計CADでは、接続情報を基本として、部品の配置設計や配線設計、設計のチェックなどを進めます。

ただ、あまり薦められることではありませんが、パッケージ内部の基板やフレキシブル基板を使った接続基板、簡単なテスト回路などで工数を省きたい場合や、回路設計者とレイアウト設計者が同じで、レイアウト設計に合わせて論理回路も変化してゆく場合にも、接続情報を作らずにレイアウトをすることがあります。

接続情報がない時は、接続情報を基本としたCADのレイアウト機能や各種出力機能を使うことはできません。

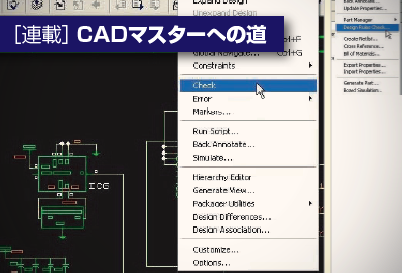

接続情報がなくても役立つCAD

CADの中には、接続情報を作らずいきなりレイアウト設計に入ることができるソフトもあります。接続情報のない設計でも、CADは2次元の作画ソフトよりも役立ちます。マニュアルの配線機能や部品ライブラリの利用、各種チェック機能、CAMデータの出力など、CAD/CAMソフトとしての基本的機能が使えるからです。

基板設計を始める前に、ドライバのドライブ能力や終端方式を検討したり、設計の制約条件を決めるためにプリレイアウト解析をしたりする場合などにもCADを使うことがあります。実際の基板で配線長さや、具体的な層構成を使って解析した方が、解析の精度が上がるからです。

接続情報がないままレイアウト設計を進めても、回路設計は終わっていません。こういった状況では、接続情報がないままで重要部品の仮配置、仮配線をして、解析をする必要があります。

何らかの事情で接続情報がないまま設計を始めた場合でも、ある時点でネットリストを作成する、あるいはレイアウトデータから接続情報を抽出しその接続情報を基にチェック機能を使って、設計を完成させることができるのです。

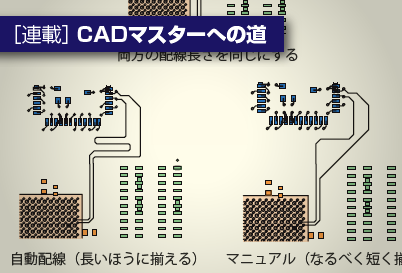

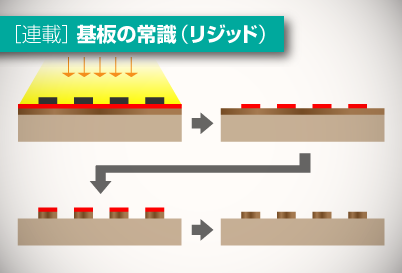

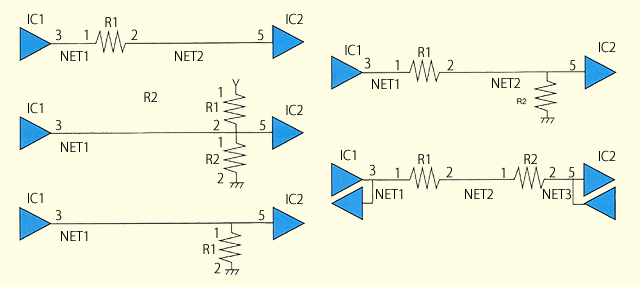

最後にさまざまな終端方式を検討した例を紹介します。終端方法が変わることによって、接続情報が変化することがお分かりいただけると思います(図3)。

図3. 最適な終端方法はレイアウト条件で変化する

図3. 最適な終端方法はレイアウト条件で変化する

| < 前の記事 | 記事一覧 | 次の記事 > |

|---|

本記事は、「Allegroで学ぶ実践プリント配線板設計」(発行元:株式会社ジー・ビー)から一部転載しています。

本記事は、「Allegroで学ぶ実践プリント配線板設計」(発行元:株式会社ジー・ビー)から一部転載しています。