基板の層とは異なるCADのレイヤー構造 (1/2)

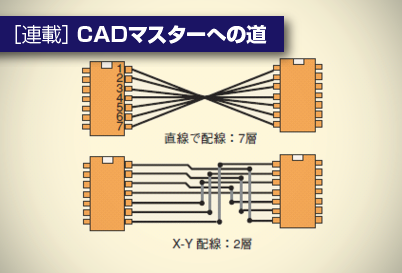

基板の層の数を減らすためにはX-Y配線が必要です。X-Y配線を実現するためにはビアが欠かせません。X-Y配線とそれに用いるビアについて説明します。

基板設計と層

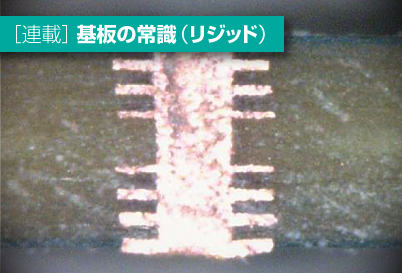

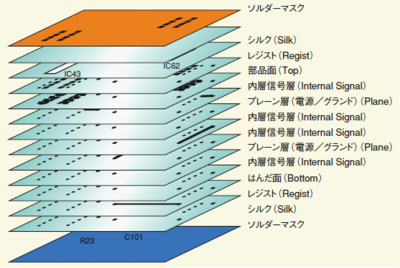

2層基板や多層基板と言うように、基板では「層」が大きな役割を果たしています。基板は配線層だけでなく、絶縁体層、プレーン層、ソルダーマスク層など多くの層を重ね合わせて作られています(図1)。

配線層にしても、配線が多くなれば、当然1つの層だけでは完結しません。全ての配線を実現するためには、複数の配線層が必要となります。

部品の寸法が大きく、配線数が少なかった時代では、コストの安い単層基板を使う場合も多くありました。現在では、最低でも4層や6層基板が多く使われ、8層以上の多層基板もよく使われています。

図1.基板にはさまざまな層がある

図1.基板にはさまざまな層がある

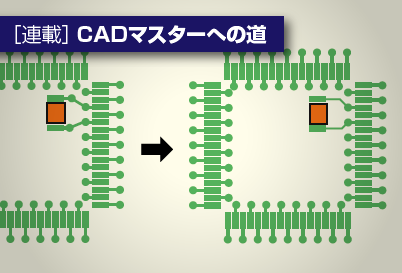

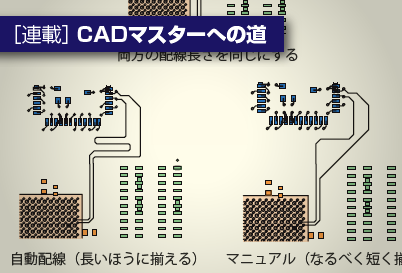

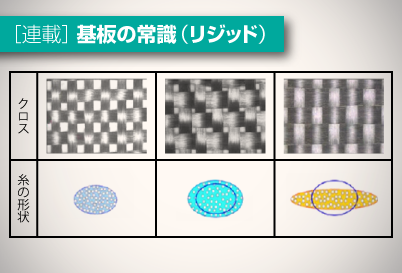

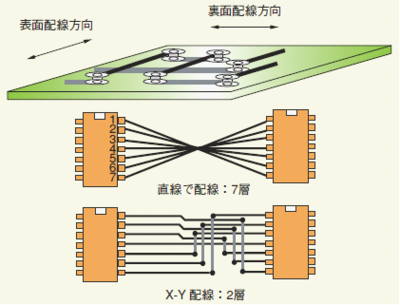

配線しなければならない信号は、基板上で縦、横、斜め、あらゆる方向に伸びます。層ごとにランダムな方向の配線をするよりも、2つの層をペアにして1つの層は縦方向の配線だけ、もう1つの層は横方向の配線だけをまとめて配線した方が配線密度を飛躍的に高くすることができます。

これを「X-Y配線」と呼び、ほとんどのプリント基板(PWB)やICの信号配線に使われています(図2)。

X-Y配線の場合、斜めの配線は水平、垂直の成分に分けて、2つの層を使って配線します。この時、層と層の配線を接続するために使われるのがビア・ホール(ビア)です。

高密度実装基板で配線しなければならない信号の数が多くなれば、必要な層も多くなります。全ての信号を配線するために必要な層数については、のちほど説明します。

図2.X-Y配線の利点は少ない層数で配線ができること

図2.X-Y配線の利点は少ない層数で配線ができること

信号の配線に基板の全ての層を使うことはできません。電源やグランド信号は、おのおの1層または複数層を全て使って、配線ではなく面で接続します。これは、隣の層に配線する高速信号配線の特性インピーダンスを一定にするために必要な対策です。

さらに、グランド信号や電源信号のように大電流を流す信号を安定して流すためにも必要なことです。このような層全面を使って接続する層を「プレーン層」と呼びます。

X-Y配線で必要不可欠なビア

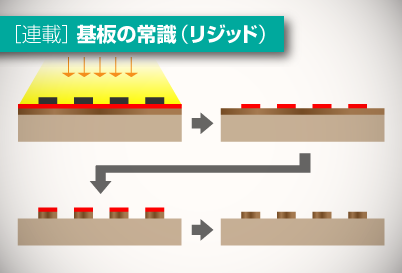

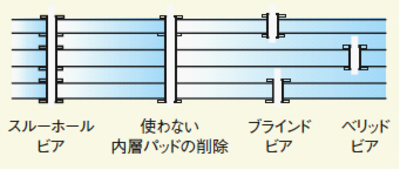

ビアは、たとえ隣り合う層の配線を接続する場合でも、一般的に基板の全ての層を貫通して作る必要があります(スルーホールビア)。基板製造時に、全層を作ってから穴を開け、銅めっきでビアの接続を作成するという製造上の都合からの制約です。

しかし、ビルドアップ基板や特殊な作り方をする基板では、ビアは隣り合う層だけに開けることができます(図3)。

図3.層を貫通する状態によってビアの呼び方が異なる

図3.層を貫通する状態によってビアの呼び方が異なる

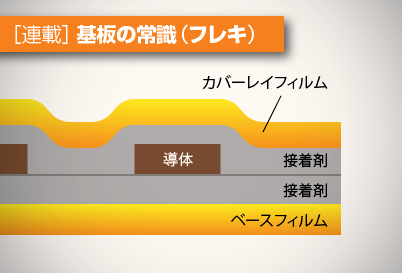

基板の設計や製造には層の取り扱いが非常に大事です。層ごとの配線を作成し、その層をまとめて貼り合わせたり、層を次々に追加したりして基板を作ります。このため、基板製造には層ごとの配線パターンデータが必要です。

基板の製造に必要なデータは層ごとの配線パターンだけではありません。配線を保護すると同時に、はんだ付けの時にはんだが狭い配線間を接続してしまうトラブル(はんだブリッジ)を避ける必要があります。そのために基板の表面のはんだ付けするところ以外に、「レジスト」と呼ばれるコーティングを施します。

さらにその上に検査やメンテナンスなどで、技術者が基板を見た時、部品の名称やピン番号、極性が判断できるようにシルクと呼ばれる文字を印刷します。この他にクリームはんだを印刷するためのはんだマスク用のデータも必要です。

| < 前の記事 | 記事一覧 | 次の記事 > |

|---|

本記事は、「Allegroで学ぶ実践プリント配線板設計」(発行元:株式会社ジー・ビー)から一部転載しています。

本記事は、「Allegroで学ぶ実践プリント配線板設計」(発行元:株式会社ジー・ビー)から一部転載しています。