超微細多層回路フレキシブル基板

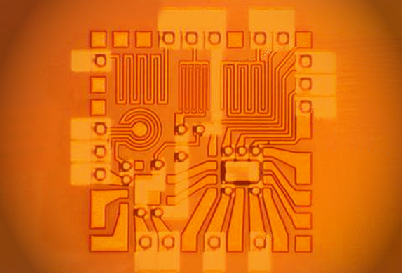

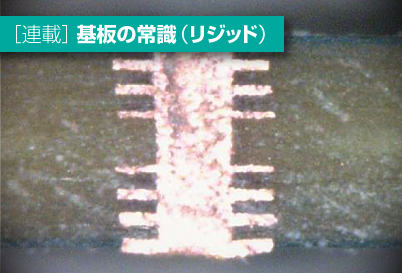

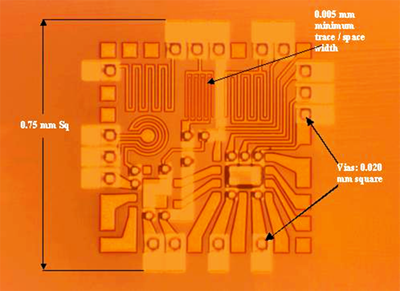

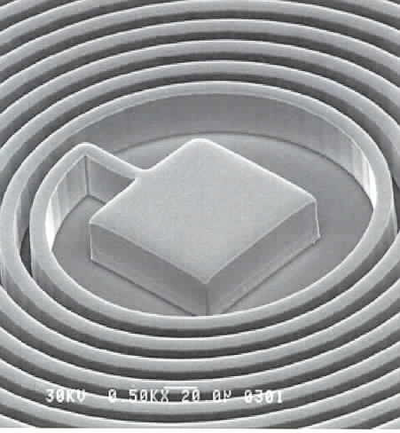

プリント基板の高密度化、微細化は定常的に進んでいますが、フレキシブル基板も例外ではありません。ディスプレイパネルのドライバモジュールのサブストレート用にはピッチ20μmの高密度フレキシブル基板が量産されていますし、特殊な医療用デバイスには10μmピッチの多層フレキシブル基板が使われています。層間を繋ぐビアホールの大きさは20μm未満です(図)。技術的には、5μmピッチで6層ぐらいまでの回路の製作が可能になっています。

図. 10μmピッチの多層フレキシブル基板

図. 10μmピッチの多層フレキシブル基板

セミアディティブプロセスが有力

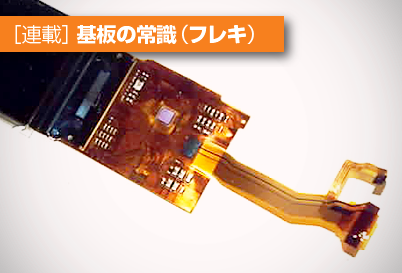

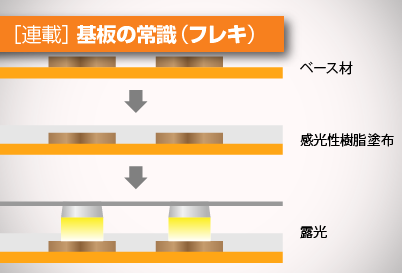

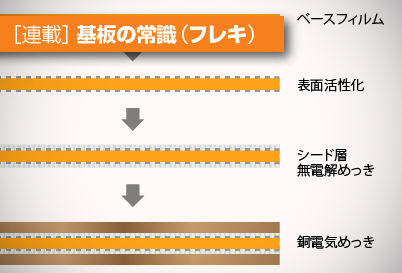

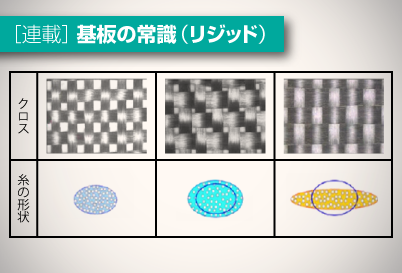

通常のエッチングプロセスで形成できる微細回路の限界は20〜25μmピッチといわれています。より高密度の超微細回路の多層回路フレキシブル基板の製作には、セミアディティブプロセスが使われています。標準的な銅張積層板では対応できないので、ポリイミドフィルムが出発材料になります。場合によっては、フィルムの形成(キャスティング)から始めることになります。多層回路の形成には、キャスティング、メタライジング、フォトリソグラフィ、エッチングなどのプロセス(※)を何度も繰り返します。これにレーザー加工のプロセスが加わることもあります。これくらいの微細回路の製作を行うとなると、寸法精度の管理、不純物の混入の制御も厳しく行わなければならないので、製造設備は半導体製造装置に準じたものになります。

※各プロセスについては、別記事でご説明します。

高アスペクト比の導体も可能に

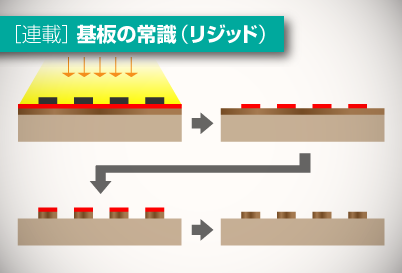

通常のエッチングプロセスで微細回路を形成するには、導体の厚さを薄くしなければなりません。現実的なアスペクト比(回路幅:回路厚さ)は1:1ぐらいが限度です。しかし、セミアディティブを適用すれば、アスペクト比を3:1以上にすることも可能です(図)。このような特殊構造の回路は、医療用デバイス、科学機器などで使われるようになっています。

図. 高アスペクト比のフレキシブル基板

図. 高アスペクト比のフレキシブル基板