電解銅箔

電解銅箔とは、プリント基板の導体パターンを作る銅張積層板の銅の層に使用している薄い銅のシートのことです。「電気めっき」の原理を利用して作る、この電解銅箔の製造プロセスについてご説明します。

はじめはほとんど電解銅箔だった

プリント基板というものが実用化された初めの頃は、導体材料として使われたのはほとんど電解銅箔でした。電気めっきで金属を成形する技術を、電気鋳造、略して電鋳(でんちゅう)といいます。電鋳プロセスでは薄い銅箔を安価に作ることができるので、やがて電解銅箔は、プリント基板の導体材料として標準となり、大量に使われるようになりました。

電解銅箔は電気めっきで作る

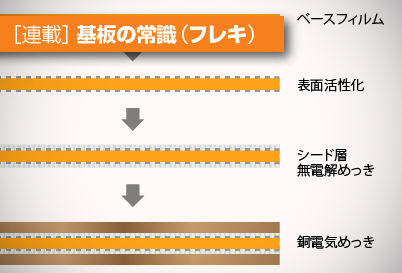

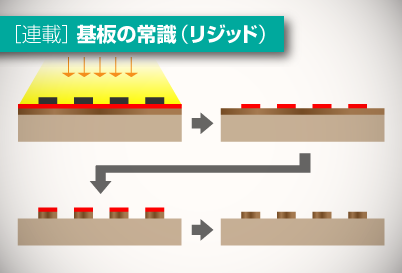

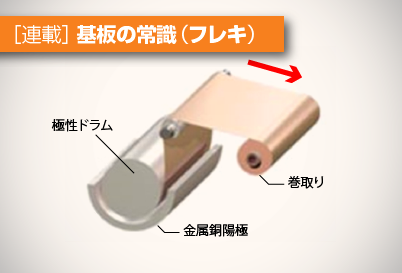

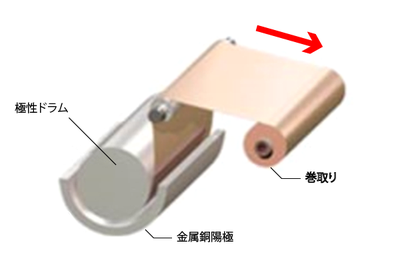

電解銅箔は、電気めっきの原理を利用して作ります。図1に示したように、電解液に浸した表面が鏡面状に仕上げられた「陰極ドラム」と、これを下で受けて接した形で「金属銅陽極」が設置されています。電極間に電位がかけられると、陽極の銅金属は陽イオンとなって電解液中に溶け出し、さらに陰極ドラムに沈着して、銅箔となります。ドラムはゆっくり回転して必要な厚さになったところで、ドラムから連続的に剥がされ、巻き取られます(図は原理を示すために、単純化しています)。

図1. 電解銅箔の製造原理

図1. 電解銅箔の製造原理

電解銅箔には裏表がある

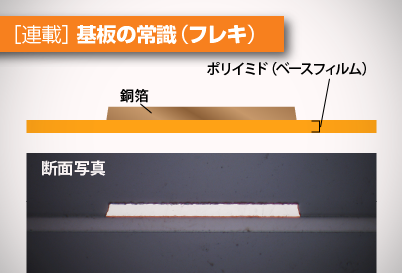

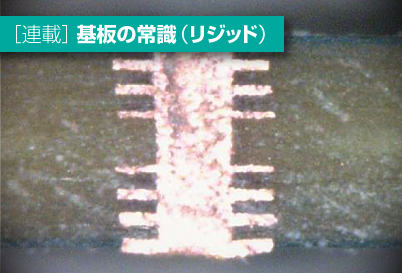

電鋳法の製法原理から、電解銅箔の表面状態は裏表で全く違っています。製造プロセスの中で、陰極ドラムに接していた面は平坦になっていますが、めっきが付く反対面には数μm程度の細かい凹凸ができています。細かい凹凸がある面は接着性がよいので、銅張積層板を作る際は通常この凹凸面で接着します。しかし、凸凹があると、プロセスの歩留まりが下がってしまうので微細回路をエッチング加工するには不向きです。

電解銅箔は硬くてもろい

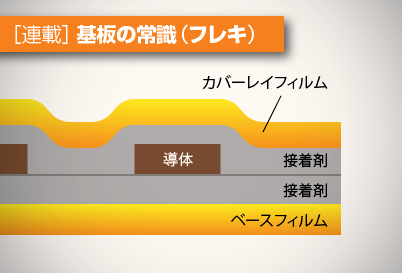

通常の電鋳プロセスで形成される銅箔は、結晶構造の関係で、相対的に硬くてもろいという機械的特性があります。したがって、高い柔軟性や長い耐屈曲寿命が必要とされるフレキシブル基板には使わない方が無難です。ただ、銅箔メーカーでは、熱処理などをおこなって耐屈曲性を向上させた電解銅箔も商品化しています。

電解銅箔は厚いほど製作に時間がかかる

電気めっきプロセスの原理からして、電解銅箔は薄いものから始まって、次第に厚くしていきます。実際には、陰極ドラムの回転速度を変えて制御します。厚い電解銅箔を作るには、ドラムの回転速度を落とします。つまり、電解銅箔の厚さを倍にするには、回転速度を半分にしなければなりません。それだけ生産性は落ちることになるので、製造コストは高くなります。逆に、薄い電解銅箔を作るには、ドラムの回転速度を大きくするので、生産性は高くなり、製造コストは下がることになります。ただ、厚さが10μm以下になると、ハンドリングが難しいためプロセスの歩留まりが下がり、コストは上がってしまいます。

電解銅箔の標準厚さ

かつては、標準的な銅箔といえば、35μmでした。プリント基板業界では、1オンス銅箔と呼んでいます。これは1オンスの重さの銅の塊を、一辺が1フィートの正方形に引き伸ばすと、厚さが35μmになることに起因しています。厚さが倍になれば2オンス箔(70μm)、半分になれば2分の1オンス箔(17.5μm)、3分の1になれば、3分の1オンス箔(12μm)ということになります。つまり、この35μmの倍数・約数の厚さが標準厚さです。これ以外の半端な厚さは、非標準の厚さということになります。

| < 前の記事 | 記事一覧 | 次の記事 > |

|---|