フレキシブル基板にリジッド基板実装技術を適用する際の注意点

一般的なリジッド(硬質)基板の実装技術は、基本的にフレキシブル基板(FPC)にも使うことができます。ただし、薄くて柔らかいフレキシブル基板は機械的強度が低いので、回路パターンやカバーレイ、補強板などの設計には特別な配慮が必要です。また、専用の治具などを用意する必要があります。その注意点について解説します。

低い耐熱性に配慮

室温の範囲であれば、フレキシブル基板の銅箔接着強度はリジッド基板に比べてそれほど遜色がありません。ところが、はんだ付けやワイヤーボンディングなどの高温プロセスでは、著しく強度が低下することがあります。また、ベース材料に標準的に使われているポリイミドフィルムは吸湿性が高く、湿度が高い環境では3%近い水分を含んでいます。

通常のはんだ付け工程では、この水分が急激に気化して導体銅箔やカバーレイが発泡、剥離してしまうことがあります。このようなトラブルに対処するためには、フレキシブル基板の回路設計だけでなく、実装のプロセス展開まで含めたエンジニアリングが必要です。

パッドを大きくする

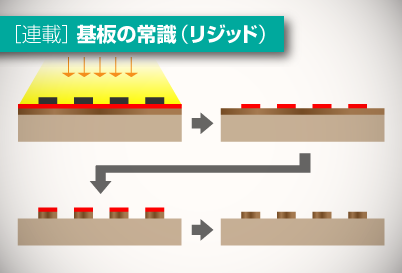

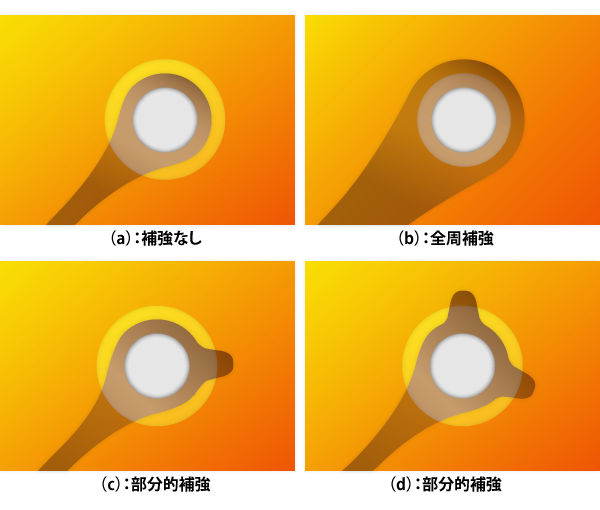

対処方法の一つとして、はんだ付けするパッドサイズをできるだけ大きくします(図1)。十分なスペースがなければ、図1の(c)(d)のように、部分的に角を付け、さらにカバーレイフィルムで押さえ込みます。

図1. パッドの強度を上げるパターン設計例

図1. パッドの強度を上げるパターン設計例

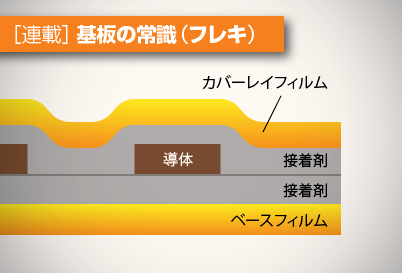

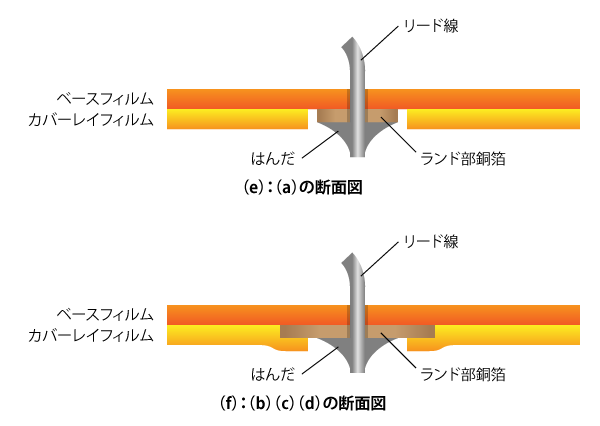

ただ、図1の(b)のように周り全体をカバーレイで覆ってしまうと、はんだ付けの熱で気化した水分の逃げ口がなくなってしまいますので、覆う範囲のバランスに気をつけます。図1の構造をサイドから見たものを、図2に示します。

図2. パッドの強度を上げるための構造設計例

図2. パッドの強度を上げるための構造設計例

リード線を直接はんだ付けする際は

近年、プリント基板に搭載する部品の多くは、リード線や端子の付いていない表面実装タイプになってきていますが、小型化が難しいリード部品や電線などを直接フレキシブル基板にはんだ付けしなければならないケースはあります。

その際は、はんだ付けされたパッドには大きな応力がかかるので設計や実装に工夫が必要です。ここに、大きな荷重や重量がかかる部品のはんだ付けについての基本的な対応例を挙げてみます。

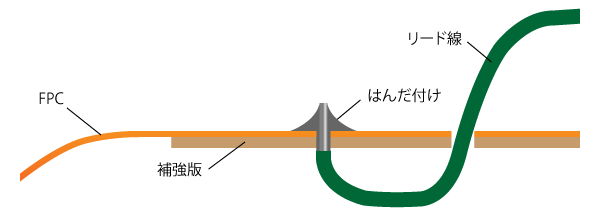

パッド近くを固定する

電線やケーブルは長くなるとその重量は無視できません。また、たるみがあったりすると、他の部品などが引っかかって想定以上の負荷がかかることがあり得ます。したがって、電線などのはんだ付けが必要な場合は、はんだ付けするパッド近くで一旦固定し、電線の重量がパッドにかからないように工夫します(図3)。また、電線固定用の金具や、粘着テープなどで固定する方法も有効です。

図3. リード線のフレキシブル基板への直接はんだ付け例

図3. リード線のフレキシブル基板への直接はんだ付け例

リードを折り曲げてはんだ付けする方法もある

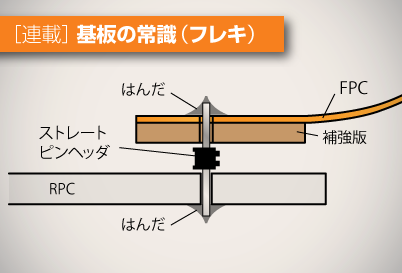

現在使われているリード部品はある程度重量があるので、リジッド基板と同じ感覚でリード部品のはんだ付けを行うと、パッドがはがれたり破断したりする危険性があります。そこで、通常は補強板を付けて機械的な強度を高めます。

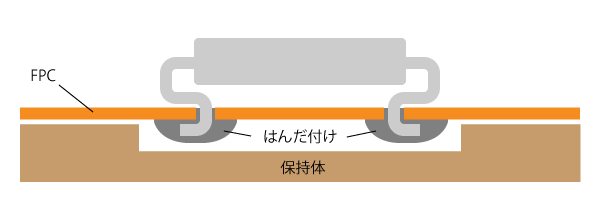

ただし、「十分なスペースが確保できない」「わずかな数のリード部品のためにコストアップになる補強板を付けたくない」という時には、リード線を折り曲げてパッドへ応力が集中しないように工夫する方法もあります(図4)。このはんだ付けに関しては、事前に実装工場で対応が可能かどうか確認されることをおすすめします。また、パッド部の強度については、設計者が事前に問題ないことを検証する必要もあります。

図4. リード部品の屈折はんだ付けの方法

図4. リード部品の屈折はんだ付けの方法

| < 前の記事 | 記事一覧 | 次の記事 > |

|---|