屈曲モードの設計

硬いリジッド基板と違い、屈曲性があるフレキシブル基板。実は、その曲げ方にもいろいろあります。今回は「屈曲モード」について学んでみましょう。

曲げ方もいろいろ

一言で「曲げる」と言っても、フレキシブル基板には実にいろいろな曲げ方があり得ます。曲げ方は、電子機器内の配線の都合と、フレキシブル基板の耐屈曲性によって決まりますが、基本的なルールに沿って設計しなければならないものではありません。通常は、それまでの実績や経験に従って回路形状を設計します。実績がない曲げモードでは、実際の回路を作ってみて耐久試験を行うというトライアンドエラーを繰り返すことになります。

一方、メーカー各社では実績に基づいた曲げモードの屈曲性について、データ蓄積することもしています。

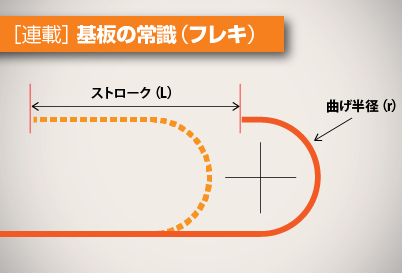

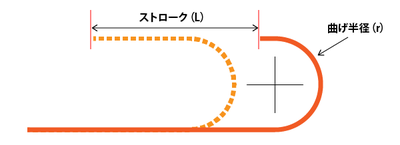

摺動(しゅうどう)回路にはIPCモード

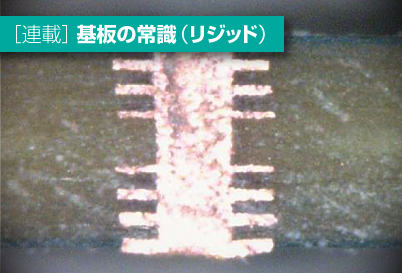

プリンターのヘッドやHDD(ハードディスクドライブ)のアーム部分の配線は摺動する(滑らせながら動く)ので、図1に示したような屈曲モードになります。この屈曲モードは、米国のプリント基板の規格であるIPC規格に試験方法が規定されていることから通称「IPCモード」と呼ばれています。図1に示された半径(r)が小さく、そしてストローク長さ(L)が長いほど屈曲寿命は短くなります。

図1. IPCモードによる屈曲

図1. IPCモードによる屈曲

デジタルカメラのズームレンズ駆動回路などでは、極めて限られたスペースでフレキシブル回路が摺動します。こういった狭所でバランスのとれた回路を設計するにはある程度の回数の試行錯誤が必要となります。また、回路のどちらの面を内側にするかでも、屈曲寿命は大きく違ってきます。詳細については、屈曲設計の項目でご説明します。

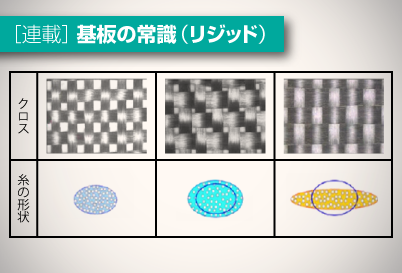

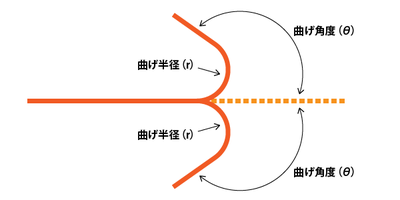

上下(左右)振動回路にはMITモード

図2に示されたような曲げモードもフレキシブル回路では頻繁に使われています。主に、CDドライブのレーザーヘッドやHDDの磁気ヘッドなどにです。米国のマサチューセッツ工科大学が試験方法を考案したことから、「MITモード」と呼ばれています。当然のことながら、曲げ角度(θ)が大きいほど、また曲げ半径(r)が小さいほど、回路には応力がかかることになります。θが180°、rがゼロの場合が、いわゆる「180°曲げ」と呼ばれるモードです。回路が折り紙のように折りたたまれ、さらに扱(しご)かれるので、最も厳しい屈曲モードと言えます。どんなに耐屈曲性に優れたフレキシブル基板でも、100回の180°折り曲げに耐えることは難しいので、通常は回路に少しでもRをもたせた状態にします。

図2. MITモードによる屈曲

図2. MITモードによる屈曲

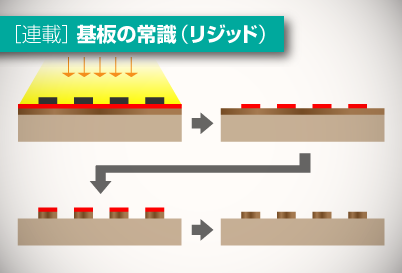

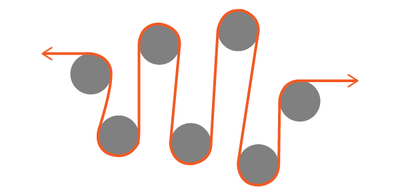

モードには、扱きモードも

図3に示されている扱きモードでは、回路に引っ張り応力がかかることが多いので、かなり厳しい屈曲モードになります。連続めっきのRTR(ロール・ツー・ロール)ラインなどでは、否応なしに使われていることもあります。もちろん、曲げるところでの曲率半径が小さいほど、また引っ張り応力が大きいほど、ストレスが蓄積されますので、両面回路に適用する場合には要注意です。

図3. 扱きモードによる屈曲

図3. 扱きモードによる屈曲

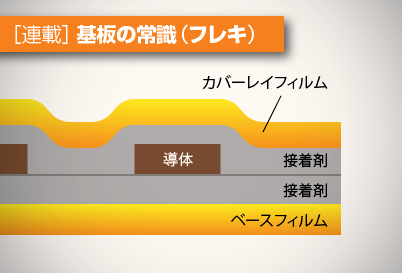

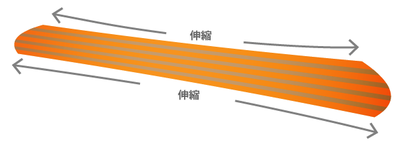

そして、今後注目の伸縮モードは?

最近注目されているのが伸縮モードです(図4)。医療用のフレキシブルセンサーや、ウェアラブルデバイスなどへの使用が想定されています。基材が伸縮するという前提なので、屈曲のモードは複雑化します。回路の設計に際しては、かかる応力の解析を十分にしておくことが肝要となります。このモードについては、既存のものと素材も回路補正も異なるため、別途説明の機会を設けたいと思います。

図4. 伸縮モードによる変形

図4. 伸縮モードによる変形

| < 前の記事 | 記事一覧 | 次の記事 > |

|---|