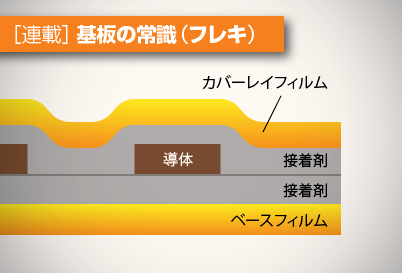

フレキシブル基板の基本構造

硬質基板と同様に、フレキシブル基板の基本構造にも、片面回路、両面スルーホール回路、多層回路などがありますが、細かいところでは微妙な違いがあります。一般的にはこの順番で製造コストが大きくなります。これらの他に、フレキシブル基板に特有の、両面露出構造、リジッド・フレックス、テープ回路などがあります。

片面回路

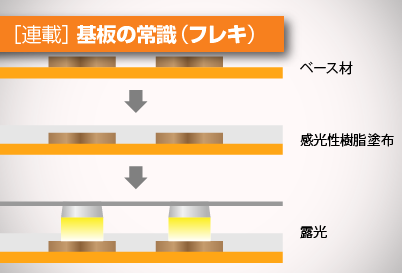

導体が一層だけの単純な構成のフレキシブル基板です。当然のことながら、単位面積当たりのコストは、最も低くなります。フレキシブル基板は、ケーブル的に使われることが少なくありませんが、このようなケースでは単純な平行回路になるので、片面回路でも十分です。ただし、形状や端末処理によっては複雑な構成になることもあり、硬質基板の片面回路に比べて製造プロセスはかなり複雑になります。部分的にでも、部品を実装するとなると、構造、製造プロセスとも、より複雑になります(→片面回路)。

両面スルーホール回路

ケーブル的な回路でも、途中でクロスするような場合には両面回路にする必要があります。そして、端末の処理の都合を考慮すると、途中にスルーホールを設けて、上下回路層を電気的に繋ぐことが必要になります。多くの電子部品を搭載する場合も、一般に両面スルーホール回路の構成が必要になります。

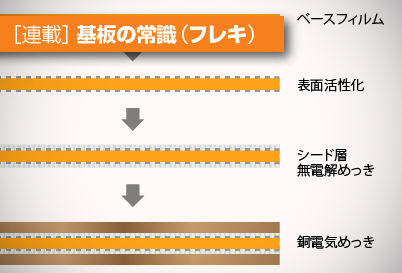

回路中にスルーホールを設けるには、出発材料に両面構成の銅張積層板が必要なほかに、ドリリング、スルーホールめっきなどの工程が加わりますので、プロセスはさらに複雑になります(→両面回路)。

多層回路

実装部品が増え、シールド層などが加わると、両面スルーホール構造では対応しきれなくなり、フレキシブル基板にも多層構成が必要になります。ただ、単純に導体の層が増えるだけでなく、スルーホール構造は違ってきます。また、層の数が多くなると、回路の柔軟性はなくなってしまいます。そこで、柔軟性を維持するために、構成に工夫が必要です。例えば、繰り返し屈曲があるような場合には、その部分だけ、層の数を少なくします(→多層回路)。

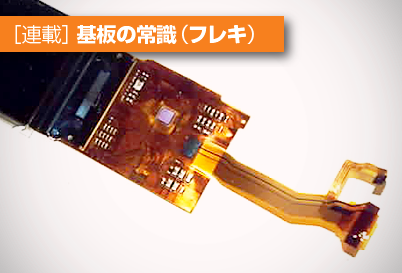

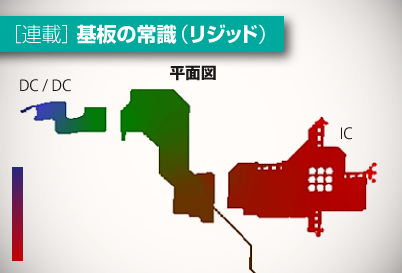

リジッド・フレックス

多層フレキシブル基板の特殊な構成が、多層リジッド・フレックスです。部品を実装したり、端末回路にコネクタを接続するような場合には、部分的にベースに硬質基板と同じ硬い材料を使います。高密度実装と、高信頼性を同時に必要とするような、産業機器、航空宇宙機器などに多く使われています。最近では、携帯電話などにもたくさん使われるようになっています。

機能上は、多層の硬質基板とフレキシブル基板をつなぎ合わせたようなものですが、製造プロセスは全く違います。コストはかなり高いものになります(→リジッド・フレックス)。

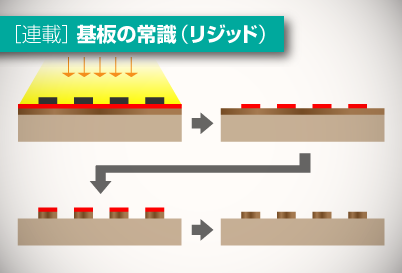

両面露出構造

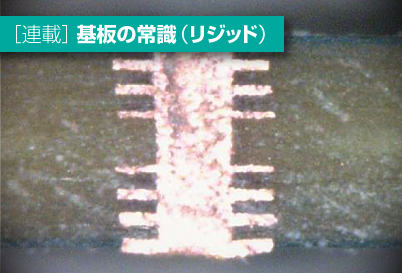

フレキシブル基板に特有な構造の一つが両面露出構造です。この構成では、部分的に導体の下のベース層が除去されており、導体が完全に露出した構造になっています。ダイレクトボンディング、ワイヤボンディングのような、高い信頼性の狭ピッチ接続を適用したい場合などに使われます。半導体サブストレート、医療デバイス、インクジェットプリンタなどに採用されています(→両面露出構造)。

テープ回路

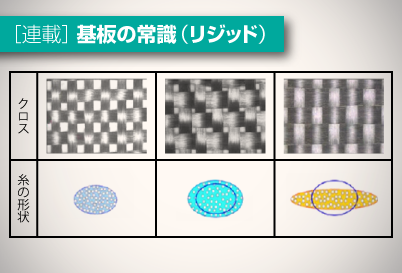

フレキシブル基板の材料はロール状に巻かれて供給されます(標準的な長さは50メートルか、100メートル)。通常は「ワークサイズ」と呼ばれる、製造設備などに合わせた規格サイズに切り出して、製造工程を進めていきますが、ロールの状態のまま製造できる専用設備によって、極めて長い回路を作ることができます。それを実現したのがテープ回路です。テープ回路の特徴として、プロセス条件を細かく制御することができます、そのため極めて微細な回路を作ることができます。すでに回路幅が15μm未満、回路ピッチが30μm未満というような超微細回路を大量生産するようになっており、液晶パネルのドライバーサブストレート、半導体パッケージのサブストレートなどに採用されています(→テープ回路)。

| < 前の記事 | 記事一覧 | 次の記事 > |

|---|